帯電防止とは?静電気対策の基礎知識とコーティング技術

静電気は私たちの身の回りでもおなじみの現象ですが、産業現場では深刻な問題を引き起こすことがあります。本記事では、帯電の基礎知識から、さまざまな対策方法、電気抵抗率の理解、そして実際のコーティング技術まで、静電気対策に必要な知識を総合的に解説します。

目次 [閉じる]

静電気と帯電のメカニズム

静電気は、物質同士が摩擦したり接触・分離したりする際に、電子が移動することで発生します。この電子の移動によって、物体の一部がプラスに、別の物体がマイナスに帯電(電荷を帯びる)します。普段は電気的に中性な物体も、摩擦などによって電荷のバランスが崩れると、この「帯電」状態になります。

物質の電気的な性質:導体、絶縁体、半導体

物質は、電気の通しやすさによって大きく3種類に分けられます。この性質が、帯電のしやすさや、帯電した電荷の挙動に大きく関わります。

導体

銅やアルミニウムなどの金属は、電気を非常によく通す物質、導体です。自由に動ける電子(自由電子)を多く持つため、電荷が発生してもすぐに全体に広がり、外部へ逃げやすいため、基本的に帯電しにくい性質を持ちます。

絶縁体

ガラス、ゴム、プラスチック(フッ素樹脂など)のように、電気をほとんど通さない物質です。自由電子がほとんどないため、摩擦などで電荷が発生すると、その電荷が表面に留まりやすく、帯電した状態が長く続きます。これが静電気トラブルの主な原因となります。

半導体

導体と絶縁体の中間の電気的性質を持つ物質です。特定の条件下で電気を通すという特殊な性質があります。そのため、パソコンやスマートフォン、自動車など様々なところで利用されています。

静電気と帯電防止の重要性

帯電が引き起こすトラブル

静電気は目に見えない存在ですが、物体の表面に電荷が溜まることで、さまざまな問題を引き起こします。

- ホコリ・ゴミの付着 – 帯電した表面は塵や異物を吸着し、製品の外観品質に異常をもたらします

- 製品のはりつきやつまりの発生 – 製造工程で帯電が発生し、それによってシートや粉体が付着すると、製造ラインの停止につながります

- 電子部品の誤動作や破壊 – わずかな静電気でも、精密な電子回路に深刻なダメージを与える可能性があります

- 火災・爆発のリスク – 可燃性ガスや粉塵が存在する環境では、静電気放電が火災や爆発の引き金となる恐れがあります

- 不快なショック – 人体に触れる部分では、静電気による不快な体験を伴うこともあります

このように、静電気は思わぬ形でトラブルを引き起こすため、製造や保管の段階から帯電を抑制する対策は欠かせません。

これらの静電気トラブルを効果的に防ぐには、適切な帯電防止対策が不可欠です。フッ素樹脂コーティングの優れた特性(非粘着性、耐薬品性、耐熱性)を保ちながら帯電防止性を実現する技術について、詳しい物性データと適用事例をご紹介しています。

帯電防止性と導電性の違い:電気抵抗値から見る静電気対策

帯電防止性と導電性は、どちらも静電気トラブルを回避するうえで重要なキーワードですが、それぞれの意味は異なります。

帯電防止性とは

帯電防止性は、静電気が物質表面に蓄積しにくくする仕組みを指し、静電気が発生しても短時間で減衰させる効果があります。専用の帯電防止剤や加工などにより、帯電を抑制しやすい状態にするのが特徴です。

導電性とは

一方、導電性は物質そのものが電気を流す性質をもつことで、通電をスムーズに行い、一気に静電気を逃がすことができます。特に爆発リスクの高い環境や電子部品の取扱いなどでは、帯電そのものを生じさせないために導電性素材が求められる場合もあります。

コーティングの電気抵抗率とは?

帯電防止コーティングの性能評価に重要なのが電気抵抗率です。これは物質がどれくらい電気を通しにくいかを示す値で、帯電防止効果を定量的に評価する指標となります。

電気抵抗率の基本

- 低い値 → 電気を通しやすい(帯電しにくい)

- 高い値 → 電気を通しにくい(帯電しやすい)

電気抵抗率は、電流が流れる経路の違いによって体積抵抗率と表面抵抗率の2種類に分けられます。

体積抵抗率と表面抵抗率の違いと測定方法

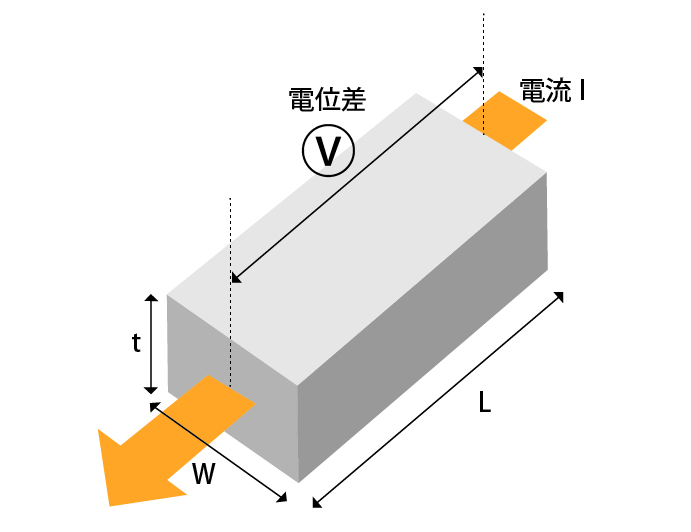

体積抵抗率(Volume Resistivity)

体積抵抗率は、物質の内部を電流が流れる際の抵抗を示す値です。コーティングにおいては、塗膜から基材(金属など)へ直接電気が逃げる際の通りにくさを評価します。

計算式:ρv = R × Wt / L

- ρv:体積抵抗率

- R:抵抗

- W×t:断面積

- L:距離(コーティングでは膜厚)

単位:オームメートル(Ω·m)またはオームセンチメートル(Ω·cm)

この値が低いほど、物質内部の導電性が高いと言えます。

測定方法:実際の測定では、対向する面に電極を置き、内部を流れる電流を測定して求められます。

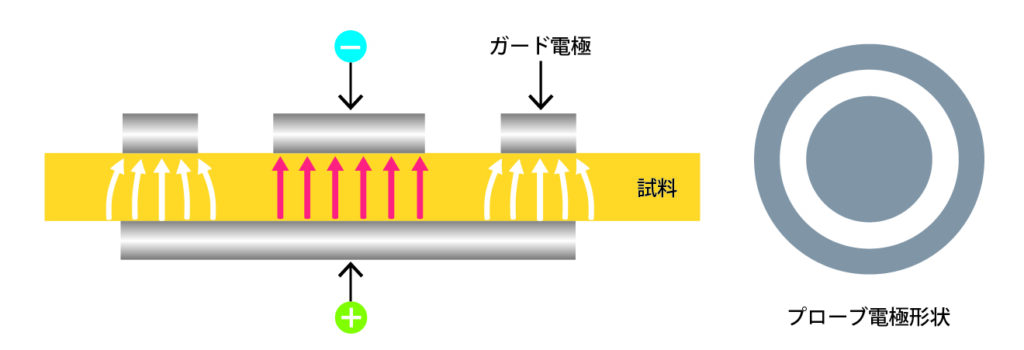

表面抵抗率(Surface Resistivity)

一方、表面抵抗率は、物質の表面を電流が流れる際の電気の通りにくさを示す値です。

計算式:ρs = Rs × RCF(S)

- ρs:表面抵抗率

- Rs:表面抵抗

- RCF(S):表面抵抗率補正係数

単位:オーム/スクエア(Ω/□)

表面抵抗率が低いほど、表面で発生した静電気が逃げやすくなるため、帯電防止効果が高いと言えます。

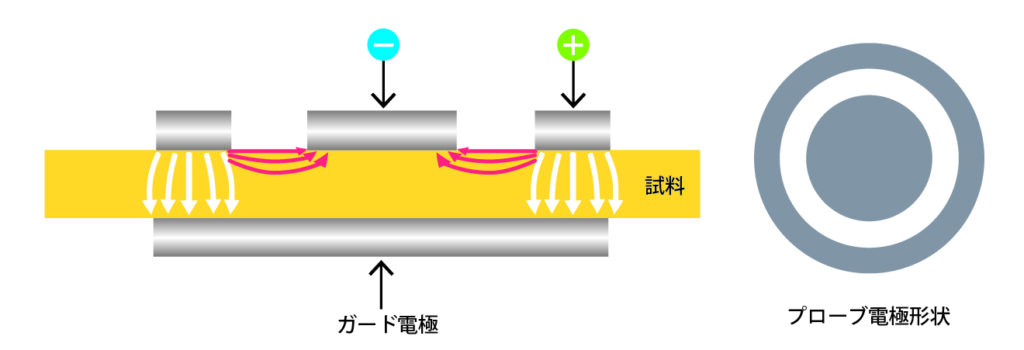

測定方法:表面抵抗率の測定では、試料の表面に電極を押し当て、表面を流れる電流を検出します。JIS K 6911-1995では、試料の下にガード電極を置くことにより、試料の厚み方向に回り込んだ電流をグランドに流し、純粋に表面を流れる電流のみを測定します。

帯電防止技術の種類と選び方

静電気対策には、さまざまな技術や製品があります。用途や環境に応じて最適な方法を選択することが重要です。

帯電防止剤を利用した対策

練りこみ型帯電防止剤

帯電防止を実現する方法の一つとして、樹脂などの絶縁体にさまざまな種類の帯電防止剤を添加する技術があります。

カーボンブラックやカーボンナノチューブなどを用いた材料は、添加量を調整することで比較的柔軟に導電レベルをコントロールできるのがメリットです。ただし、黒色化するなどの外観変化は避けられません。そのため、外観よりも機能性を優先する産業用途や、帯電防止性が必須となる環境での使用に適しています。

界面活性剤型帯電防止剤

帯電防止剤の中には、界面活性剤を利用したものもあります。界面活性剤型の帯電防止剤は絶縁体表面に親水性の膜を形成します。それにより空気中の水分を吸着し、吸着した水の層によって静電気を逃がします。そのため湿度に依存しやすく、比較的コストを抑えられる一方、乾燥した環境では静電気の抑制効果が下がる点に注意が必要です。

このように素材へ練り込む方法や表面へ塗布する方法があり、食品包装フィルムや日用品などにも多く採用されています。

導電性ポリマー

一般的なポリマー(プラスチック・ゴムなど)は絶縁性ですが、導電性ポリマーはその名の通り電気が流れる特殊なポリマーです。

従来の練りこみや界面活性剤型は経時によりコーティングした微粒子が脱離し汚染の問題になったり、イオン成分が失われるなど課題がありました。導電性ポリマーは安定性の高い材料であり、持続性のある帯電防止効果が期待されています。

導電性ポリマーはまだ研究・開発段階のものが多く、次世代のものづくりに貢献する素材です。

帯電防止塗料・コーティング技術

帯電防止塗料やコーティング技術では、すでに成形された製品の表面に塗膜や薄膜を形成します。フィルムやボトルなど、一度製造した製品の後処理として適用できるのが利点です。

帯電防止塗料といっても、絶縁性の基材に帯電防止性を付与するものに限らず、金属など導電性の基材に帯電防止性を付与するものも多くあります。 なぜ導電性である金属に帯電防止性の付与が必要なのか?それは、金属の基材を保護したり、防汚性、潤滑性、非粘着性などその他の機能を付与する目的で使用されるコーティングの多くが絶縁膜であるためです。その絶縁膜に帯電防止性能を付与したものも、帯電防止塗膜と呼ばれます。

帯電防止対策の選択にお悩みですか?セーフロン®なら、フッ素樹脂の優れた特性(耐薬品性、非粘着性、低摩擦性)はそのままに、帯電防止性を実現します。各グレード(AS+、LF+、CC+)の詳細な物性データと適用事例をご確認いただけます。

静電気トラブル事例と対策のポイント

よくあるトラブル事例

化学工場での粉体工程

帯電した粉末が設備の配管内で放電し、火災や爆発を引き起こす危険があります。

電子部品の組立ライン

作業者が発する静電気で基板がショートするケースもあるため、導電マットやリストストラップなどの装着が推奨されます。

保管時の静電気トラブル

包装材が適切でない場合、ホコリの付着によって製品の外観が損なわれたり、パッケージ内部の回路が影響を受けることもあります。

メンテナンス・保管時に気をつけるべきポイント

メンテナンス時に部品を露出させると、塵や髪の毛などが帯電し、製品へ付着しやすくなります。特に乾燥した環境が続くと静電気は一層溜まりやすくなるため、加湿器を用いたり保管庫の湿度を一定に保つことが大切です。

導電性の床材や作業台を導入することも効果的です。作業者自身にアースを取るなどの基本的な対策を徹底し、些細な放電でも誤動作や故障につながる電子部品や装置をしっかり保護することが求められます。

帯電防止フッ素樹脂コーティング『セーフロン®』のご紹介

フッ素樹脂コーティングの課題と解決策

フッ素樹脂コーティングは、優れた離型性や耐薬品性などの特性を持つ一方で、電気を通しにくい絶縁性という性質があります。そのため、使用環境によっては帯電が起こりやすく、以下のようなトラブルの原因となることがありました。

- ゴミの付着による品質低下

- 電子部品の損傷

- 火災・爆発のリスク

こうしたお客様の課題を解決するため、株式会社吉田SKTが開発したのが、帯電防止フッ素樹脂コーティング「セーフロン®」です。

セーフロン®の特長

セーフロン®は、フッ素樹脂が持つ優れた特性はそのままに、特殊な技術で帯電防止性を付与することで、抵抗率を適切な範囲に調整しています。これにより、発生した静電気を速やかに逃がすことが可能になりました。

セーフロン®がもたらす効果

- 製品品質の向上 – ホコリ付着を防ぎ、製品の外観品質を保ちます

- 電子部品の保護 – 静電気による電子回路の損傷を防止します

- 作業環境の安全性向上 – 帯電による潜在的な危険を抑制し、安全な作業環境を実現します

セーフロン®の詳細な特性や適用事例については、こちらをご覧ください。

お客様の製造環境や用途に合わせた最適なコーティングをご提案いたします。帯電防止対策でお困りの際は、ぜひ株式会社吉田SKTまでお気軽にお問い合わせください。

まとめ

帯電防止対策は、粉塵の吸着トラブルや放電による火災など、幅広いリスクを回避するための重要な手段です。

電気抵抗値の知識や静電気対策の仕組みを理解することで、用途や環境に応じて適切な対策レベルを選択できるようになります。帯電防止剤、カーボン材、導電性ポリマー、コーティング技術、包装材など、対策技術は多岐にわたります。

コストと効果のバランスを考慮しながら、自社や作業環境に合わせて選択することで、効率的かつ長期的な帯電抑制が可能になります。包装資材や保管環境の整備も含め、静電気対策をトータルで検討することが肝要です。

特にフッ素樹脂コーティングにおける帯電問題にお悩みの方は、セーフロン®をはじめとした帯電防止コーティングをご検討ください。株式会社吉田SKTでは、お客様の課題に合わせた最適なコーティングをご提案しています。帯電防止でお悩みの際はお気軽にご相談ください。