POM樹脂とは?用途や特徴、長所・短所、加工方法などについて解説

エンジニアリングプラスチックの1つであるPOM樹脂は、軽量で強度が高いため、電気製品や家電、日用品にいたるまで、金属の代替品として豊富な用途で使われています。

この記事では、POM樹脂の特徴や歴史から種類、加工方法、メリット、デメリットまで解説します。POM樹脂を取り扱うときにお役立てください。

目次 [閉じる]

POM樹脂とは

POM樹脂は、ポリオキシメチレン(Polyoxymethylene)を略したもので、熱可塑性樹脂の一種です。ポリアセタールやアセタール樹脂ともよばれています。エンジニアプラスチックのうち、5大汎用エンプラの1つで、耐摩耗性や機械的特性に優れた特徴や高い温度安定性から、金属の代替品に使われています。

POM樹脂開発・販売の歴史

POM樹脂は、1952年にアメリカの化学メーカーであるデュポン(DuPont)がはじめて合成に成功、1960年初頭から生産を開始しました。1961年には、アメリカのCelanese社(現Ticona社)がPOM樹脂を開発、ポリプラスチックス社が販売を開始した歴史があります。

POM樹脂の種類

POM樹脂は、末端以外がアセタール構造のみで構成されるホモポリマーと、異なる構造のモノマーを入れたコポリマーに分類されます。それぞれの構造、特徴について解説します。

ホモポリマー

1種類のモノマーからなるポリマーのことをホモポリマーといい、同等の意味を持つ「ホモ」と、高分子の意味をもつ「ポリマー」をかけ合わせて、ホモポリマーとよばれています。POM樹脂のホモポリマーは、ホルムアルデヒドの重合体で、アセタールのみで主鎖が成り立ちます。

ホモポリマーの分子構造は-CH₂O-の繰り返しです。融点は175℃、結晶性が高く寸法安定性には難があるものの、耐熱温度やクリープ特性、機械的強度には優れています。

コポリマー

コポリマーは、2種類以上のモノマーから構成するポリマーで「コ」のもつ「共に」の意味から、異なる構造のモノマーとユニットを構成する高分子を指します。エチレンオキシド- CH₂CH₂O-と共重合したコポリマーの融点は165℃です。

少量のコモノマーと重合すれば、熱分解の抑制により成形のしにくさは改善します。ホモポリマーに比べると結晶性が低いため、寸法安定性に優れています。

POM樹脂の特徴

金属の代替品として使用されるPOM樹脂の特徴を、4つの項目にわけて解説します。

耐摩耗性が高い

POM樹脂は、プラスチックのなかで最も耐摩擦性が高いという特徴があります。摩擦係数が小さく、摩耗がほとんどありません。自己潤滑性が高く、とくに金属との摩耗係数が低めです。

吸水性が小さく寸法安定性に優れている

POM樹脂は、吸水率が3mm・24時間浸水させる環境下で0.25%、グラスファイバーを20%満たした状態では0.25%から0.29%と、吸水性、吸湿性が低く水によって形状が変わらない特徴があります。寸法安定性が長期間保てるため、精密機械にも利用が可能です。

機械的強度が高い

POM樹脂は機械的強度に優れ、61Mpaと、とくに高い引張強度をもつという特徴があります。高温の環境下でも使用も可能で、短時間であれば150℃の高温にも耐えられます。

耐薬品性に優れている

POM樹脂は、塩酸や硫酸などの強酸以外の有機、無機薬品、有機溶剤をはじめ、ガソリンやオイル、グリスなど薬品に耐性があります。エタノールやトルエンなどの薬品に長時間さらしても、変色・劣化などの変化はわずかです。

POM樹脂の長所

幅広い用途で使用できるPOM樹脂の長所について、4つの項目にわけて詳しく解説します。

耐疲労性があり破損しにくい

POM樹脂は、破損しにくく、製品を長く使えるという長所があります。プラスチック樹脂は、繰り返し過重を与えると機械的強度が低下して、疲労を起こします。POM樹脂は耐疲労性に優れるため、繰り返しの動作による材料の破損や故障が容易に発生しません。耐久性にも優位性があり、金属の代替品として、さまざまな製品に使用されています。

グレードの種類が幅広く汎用性が高い

POMは耐候性や耐衝撃性、柔軟性や高剛性など性能を強化したグレードの種類が幅広いため、用途に合わせた取り扱いが可能です。性能の向上により、用途の幅が広がります。

高温化でクリープが起きにくい

POM樹脂には一定の過重をかけ続けると、時間とともに変形が進むクリープ性に耐性があるため、高温化でも利用が可能です。耐熱温度は、ホモポリマーで約85℃、コポリマーで約105℃です。低温の環境下でも、-40℃まで使用が可能です。

耐衝撃性があり頑丈

POM樹脂は、分子の骨格構造が線のように細長く、分子が規則的に配置するシンプルな構造のため、強くてしなやかです。外部からの衝撃に対する耐久性もあり、落下しても壊れにくい特徴があります。

POM樹脂の短所

POM樹脂は、燃焼性や耐候性など使用に注意すべき短所もあります。それぞれ詳しく解説します。

燃えやすいので取り扱いに注意が必要

POM樹脂は、酸素指数が15と低く、燃えやすいため、取り扱いに注意が必要です。大気中の酸素濃度20%のため、酸素指数が20以下のプラスチックは燃えやすい特徴があります。分子構造に炭素、水素、酸素が含まれ、ベンゼン環構造を持たないPOM樹脂は、エンジニアリングプラスチックのなかでも最も燃えやすい素材です。

紫外線に弱いので屋外での使用が難しい

POM樹脂は耐候性が低いため、屋外での使用には不向きです。POM樹脂は、紫外線や光に当たると黄色く変色したり、変形したりするため屋外で使用する場合には安定剤が必要です。

塗装には不向き

POM樹脂は、溶接は可能ですが、塗装には不向きです。自己潤滑性が高く、一般的な接着剤では接着ができないため、POM樹脂は表面処理が難しいという特徴があります。

POM樹脂の加工方法

射出成形、ブロー成形、押出成形、それぞれの加工方法や特徴について解説します。

射出成形

射出成形は、プラスチック製品や部品を加工する代表的な方法の1つです。溶かしたプラスチック樹脂を金型に流し込み、高い圧力をかけたり、冷却したりして成形品を作成します。複雑な形の成形に対応できるほか、プラスチック樹脂を連続して加工できるため、大量生産にも適しています。

ブロー成形

ブロー成形は、風が吹く意味をもつ「blow」が由来の成形方法です。吹込み成形、中空成形ともよばれています。加熱したプラスチック樹脂を入れた型に内側から空気を送り込み、形状に合わせて成形します。

押出成形

押出成形は、熱を加えて溶かしたプラスチック樹脂をトコロテンのように押し出して連続で成形する方法です。樹脂を冷やしたり、固めたりする必要がありません。押出成形に対応したグレードのPOM樹脂も増えています。

POM樹脂の接着方法

自己潤滑性が高く接着性に優れないPOM樹脂も、エッチングや溶着を用いれば、接着が可能です。エッチングは、化学薬品を使用して、プラスチック樹脂の表面を腐食させる加工方法を指します。溶着は、融点を超えるまで加熱したPOM樹脂に圧力を加えて、分子レベルで結合させる接着方法です。

POM樹脂の用途

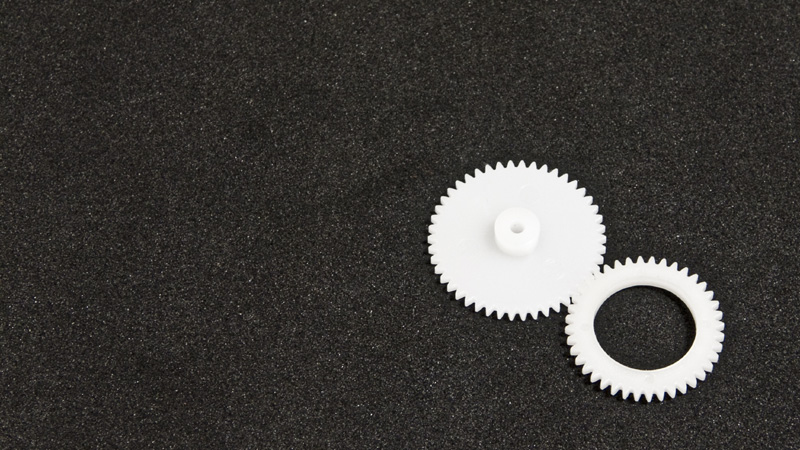

金属部品の代替品として、POM樹脂には、さまざまな用途があります。耐摩耗性や自己潤滑性があり、潤滑剤を配合すれば摺動性が向上するため、機械部品では軸受けや歯車などに用いられます。強度や耐疲労性、ばね弾性により、自動車部品の用途にも欠かせません。シートベルトや燃料タンクの部品、ファスナーなどに使用します。リコーダーやペンの軸など、楽器や日用品の用途も豊富です。

まとめ

POM樹脂は、金属部品の代替品として、機械部品や車の自動車部品、楽器や日用品など幅広い用途に使用されています。性能を強化したグレードも幅広く、高温化でも変形が起きにくい長所がありますが、紫外線や光には弱く、屋外での使用は不向きです。分子構造により、モノポリマー、コポリマーに分類されるPOM樹脂は、射出成形、ブロー成形、押出成形のいずれかで加工が可能です。

吉田SKTは表面処理、テフロン™フッ素樹脂コーティングの専門メーカーです。テフロン™コーティングのライセンス工場で、独自技術による表面処理も提供しています。

スーパーエンプラやエンプラの成形でお困りの際はお気軽にお問い合わせください。成形設備の改善方法をご提案させていただきます。