フッ素樹脂PFAの特性やPTFEとの違い~成形方法・製品例まで詳しく解説~

こんにちは。「吉田SKT」ブログ編集チームです。

私たち吉田SKTは、多様なフッ素樹脂コーティングや表面処理を通じて、お客様の製品価値の向上、生産設備の改善による生産性の向上、製造業における生産効率の向上やコスト削減のための課題解決を行っています。

お問い合わせはこちらからどうぞ>

この記事では、PFA生まれた経緯から化学的な特性、PTFEとの違いや成形方法・製品例まで詳しく解説します。PFAを活用した製品開発を検討しているかたは、ぜひお読みください。

目次 [閉じる]

PFAとは

PFA(パーフルオロアルコキシアルカン)とは、テトラフルオロエチレン(TFE)とパーフルオロアルキルビニルエーテル(PFVE)を共重合して得られるフッ素樹脂の一種です。化学的にはパーフルオロ系のフッ素樹脂に分類され、熱可塑性の性質を持っています。

PFAは、耐熱性、耐寒性、撥水性、耐薬品性、非粘着性、優れた電気特性など、多彩で優れた特性を備えており、産業界の様々な分野で広く活用されています。

また、フッ素樹脂の中で最も広く知られているPTFE(ポリテトラフルオロエチレン)と同等の高い連続使用温度を有しますが、PTFEとPFAの大きな違いはその加工性にあります。

PTFEは溶融時の粘度が高いため、一般的な熱可塑性樹脂の成形技術で加工することが困難です。一方、PFAは、PTFEの優れた耐熱性を維持したまま、溶融時の粘度を低く抑えるよう改良されています。この特性により、従来の樹脂成形技術による加工が容易となり、複雑な形状を持つ部品の製造や生産効率の向上が実現しました。

PFAの開発の背景や、その特性がもたらす産業への影響については、次節で詳しく説明します。

PFAの開発経緯

フッ素樹脂の歴史は、1938年に発見されたPTFE(ポリテトラフルオロエチレン)から始まりました。PTFEは優れた特性を持つものの、その加工には大きな課題がありました。熱可塑性樹脂でありながら、融点以上でも溶融粘度が極めて高く、流動性が低いため、成形方法が圧縮成形や切削加工に限られていたのです。

この課題を克服するため、フッ素樹脂の開発は以下の順序で進められました。

- FEP(テトラフルオロエチレン-ヘキサフルオロプロピレン共重合体、1960年)

- ETFE(エチレン-テトラフルオロエチレン共重合体、1970年)

- PFA(パーフルオロアルコキシアルカン、1972年)

PFAは、PTFEの分子構造を巧みに改良することで、優れた特性を維持しつつ加工性を大幅に向上させることに成功しました。1972年の発売以来、PFAは産業界に新たな可能性をもたらしています。

FEPとETFEは、PTFEとPFAの中間的な特性を持つフッ素樹脂です。FEPはPTFEよりも溶融粘度が低く、押出成形や射出成形が可能になりました。ETFEはさらに機械的強度が向上し、より幅広い用途に対応できるようになりました。

PFA開発以前に発売されたPTFEやFEP、ETFEについての詳しい内容は以下の記事をご確認ください。

>フッ素樹脂FEPとは?特徴やPTFEとの違い、PFAとの違いも解説

PFAとPTFEの違い

基本的な特徴比較

| PFA(パーフルオロアルコキシアルカン) | PTFE(ポリテトラフルオロエチレン) | |

|---|---|---|

| 連続使用温度 | 260℃ | 260℃ |

| 耐熱性 | 優れている | 優れている |

| 耐薬品性 | 極めて高い | 極めて高い |

|

粘度 |

低い | 高い |

| 成形性 | 優れている(多様な成形方法が可能) | 限定的(主に圧縮成形や切削加工) |

| 透明性 | 高い | 低い |

| 主なメリット | PTFEに匹敵する性質を持ちながらも成形の幅が広い |

耐熱性、耐薬品性、電気特性、非粘着性、自己潤滑性に優れる |

分子構造の違い

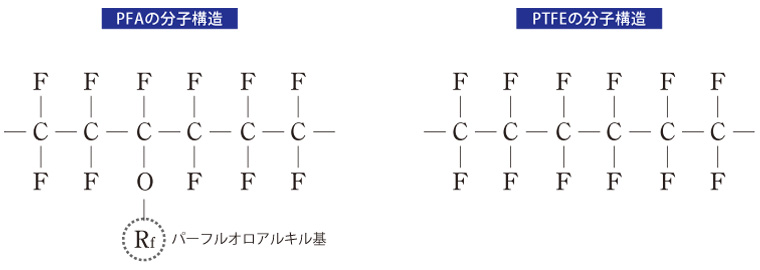

PFAとPTFEは分子構造に違いがあり、PFAは部分的にパーフルオロアルキル基を側鎖に持ちます。この分子構造の違いは、PFAとPTFEのさまざな違いの要因の一つになります。

透明性の違い

PFAはPTFEに比べると見た目に大きな違いがあります。下の写真は3㎜厚のPFAと2㎜厚のPTFEを印刷物の上において撮影しました。PFAは透明性が高いため、下の文字を読むことができます。一方で、PTFEは透明性が低く、下の文字を読み取ることができません。

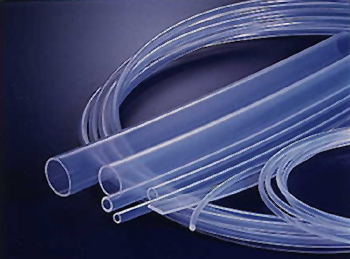

このようにPFAはその高い透明性により、内容物の確認が可能です。これは、医療や研究分野、化学物質を搬送するチューブで内容物の流れを視覚的に確認できるため、安全性と効率の向上に寄与します。

熱的性質の比較

PFAはPTFEに比べて、溶融粘度が低いのが特徴です。溶融粘度の違いは加工性の違いにつながります。

| PFA | PTFE | |

|---|---|---|

| 融点 | 約290~310℃ | 327℃ |

| 粘度 | 103~105Pa・s(380℃) (104~106ポイズ(380℃)) |

109~1010Pa・s(380℃) (1010~1011ポイズ(380℃)) |

| 連続使用温度 | 260℃ | 260℃ |

加工性の違い

PFA

- 一般的な熱可塑性樹脂と同様の加工が可能

- 射出成形、ブロー成形など多様な成形方法に対応

- 複雑な形状の成形が可能

PTFE

- 主に圧縮成形や押出成形に限定

- 複雑な形状の成形が困難

PTFEについての詳細はこちらをご確認ください。

PFAコーティング(テフロン™フッ素樹脂コーティング)

PFAはコーティング材料として多く利用され、塗装技術によりさまざまな形状への加工が可能です。

金属などの表面にコーティングすることで、フッ素樹脂のさまざまな特性を付与することができます。

テフロン™フッ素樹脂コーティングは、液体分散型や粉体型のPFA塗料を塗装機で基材に塗布し、焼付(焼成)により塗膜化します。

また塗り重ねることで厚膜化も可能です。厚膜仕様は主に化学業界など、耐薬品性が求められるような環境で活用されます。

関連記事:PFAコーティングの基本的な性質や用途について解説

PFAの特性

以下は、PFAの特性で代表的なものです。非粘着性、撥水・撥油性、低摩擦性、耐薬品性、耐熱性、電気特性、耐候性、難燃性、純粋性について解説します。

非粘着性

付着性の強い粘着物に対しても離型がよく、付着しないか、または、付着しにくい性質のことです。フッ素樹脂は表面エネルギー(表面張力)が低く、化学的に安定している分子構造により、多くの物質となじみにくく、非粘着性に優れます。

参考記事:「なぜくっつかない!?」テフロン™フッ素樹脂の非粘着性を解説

撥水性・撥油性

表面に水や油がついても良く弾きます。フッ素樹脂は表面エネルギー(表面張力)が低く、水や油との表面張力の差が大きいため、濡れにくくほとんどの液体を弾くことができます。

参考記事:テフロン™フッ素樹脂が撥水性/撥油性に優れる理由とは?撥水角や活用方法まで解説

低摩擦性

PFAもPTFEと同様に摩擦係数が小さく滑りやすい性質があります。動摩擦係数は、PTFEの0.1に対して0.2と若干大きいものの、ETFEの0.4に比べると小さく低摩擦性に優れると考えられます。

参考記事:「滑りを良くする!」テフロン™フッ素樹脂(PTFE)の低摩擦性を解説

耐薬品性

ほとんどすべての酸やアルカリ等の化学薬品に侵されたり、腐食することがほとんどありません。フッ素樹脂は分子間の結合力は大変強く、その安定した分子構造により優れた耐薬品性を発揮します。また、PFAの場合、ピンホールが発生しにくく耐食性に優れた被膜の形成が可能で、耐薬品性を生かしたコーティングが加工できます。

※例外として溶融アルカリ金属や高温高圧環境でのフッ素ガスなどがあります。

参考記事:「薬品にも強い!」テフロン™フッ素樹脂の耐薬品性を解説

耐熱性

樹脂の中では耐熱性が高く、PTFEと同等で約260℃の高温に耐えます。

参考記事:テフロンフッ素樹脂(PTFE)の耐熱性/耐寒性について解説

電気特性

絶縁耐力(絶縁破壊の強さ)、体積抵抗率、表面抵抗率は大きく、電気絶縁性に優れます。

耐候性

紫外線の影響を受けにくく長い時間屋外使用しても劣化することがありません。

難燃性

限界酸素指数(LOI)が95%以上の難燃性材料です。

参考記事:難燃性とは?燃焼の仕組みからプラスチックの難燃性についてまで解説

純粋性

化学的に不活性で純粋性に優れます。

フッ素樹脂は種類によって異なる特長を発揮する場合があります。用途が決まっていて使い分けが分からない場合やもっと詳しく知りたいときはお気軽にお問い合わせください。フッ素樹脂のプロがご案内いたします。

PFAの成形方法と製品例

PFA(パーフルオロアルコキシアルカン)は、その改良された溶融粘度により、多様な成形方法で製品化が可能です。ここでは、PFAの代表的な5つの成形方法と、それぞれの方法で製造される製品例を詳しく解説します。

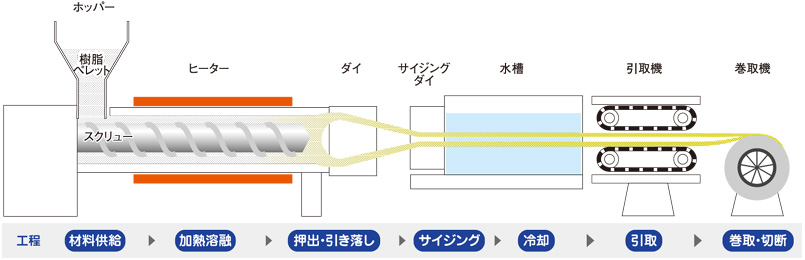

溶融押出成形

溶融押出成形では、押出機内でPFAペレットを溶融可塑化し、金型(ダイ)を通して押し出します。

押し出されたPFAは、その後冷却されて製品になります。

チューブ形状の場合は丸い形状のダイを、フィルムなどシート形状の場合は四角い形状のダイを使用するなど、ダイの形状を変えるだけで目的の成形品を連続かつ安定して生産することができます。

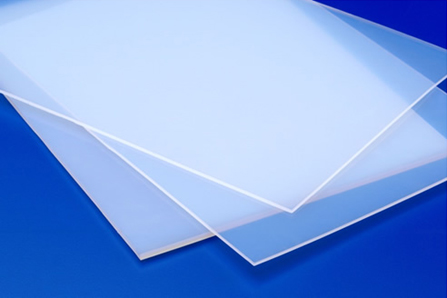

成形品としてはチューブやフィルムが多く生産されていますが、特に耐薬品性や耐熱性が求められるような、化学業界のタンク内面を保護したい場合などは、タンク内面にPFAシートを貼りつける「シートライニング」という手法があります。この時に使用されるPFAシートも溶融押出成形法で製造されます。

また、シートライニング時にできる、シート同士の隙間や継目を封止するための溶接棒や溶接帯もこの方法で成形されます。

<製品例:フィルム、シート、ロッド、チューブなど>

製品情報については下記ページをご確認ください。

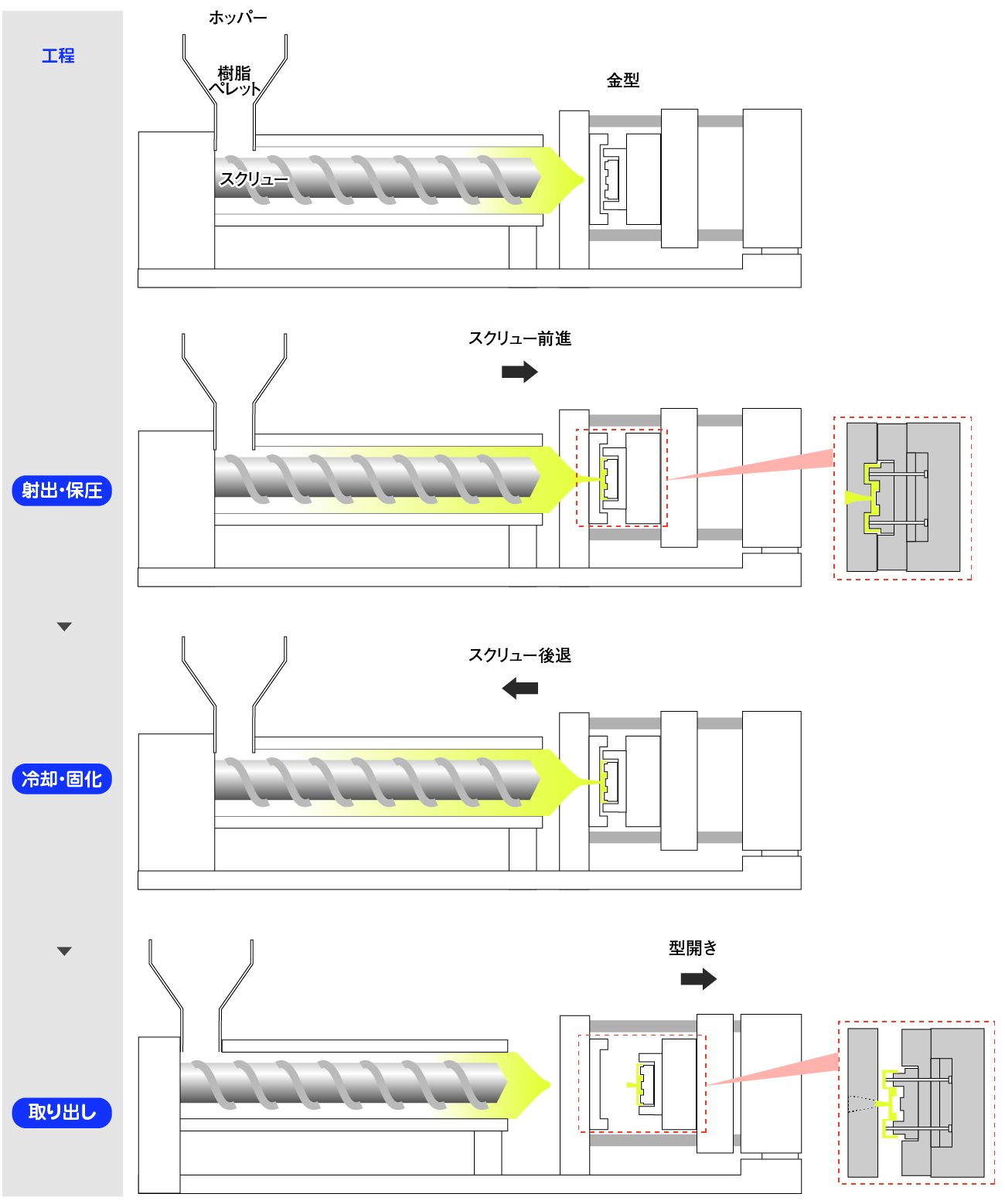

射出成形

射出成形では、ホッパーに複数回分のPFAペレットを投入し、加熱シリンダーの中でPFAが溶かされると同時にスクリューが回転し、溶融したPFAがシリンダー前方に運ばれます。

その後、溶融したPFAを金型へ一気に射出注入し、金型を冷却したあとで成形品を取り出します。このときシリンダー内には複数ショット分の溶融したPFAが入っているため、複雑形状の成形品を連続して大量に生産できるのがメリットです。

PFAの成形品は、半導体設備のように高純度が求められる環境や、化学業界などで薬品が直接触れるような環境で使用されます。

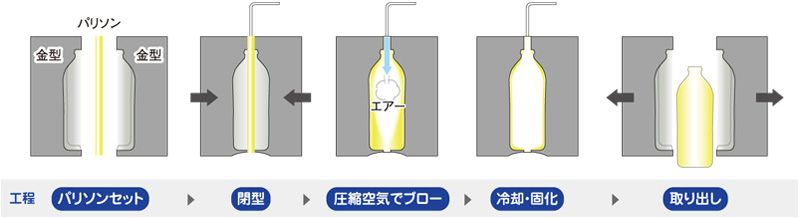

ブロー成形

ブロー成形では、まずPFAペレットを押出機で円筒状に成形します。この成形品をパリソンといいます。

パリソンをブロー成形機の金型にセットし、円筒の一端から圧縮空気を送り込むことで成形し、冷却、固化させます。

この成形方法は、ボトル形状の成形品の量産に適しています。

PFA製のボトルは、汎用樹脂製のものに比べて耐熱性、耐薬品性に優れるため化学薬品を取り扱うような環境で使用されています。

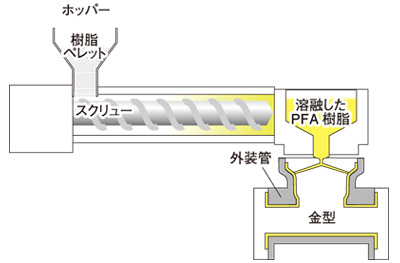

トランスファー成形

トランスファー成形では、1回分のPFAペレットをポット内で溶融させ、加圧したままの状態で、あらかじめPFAの融点以上に加熱した金型に注入して冷却し成形します。

特に複雑な形状をした成形品の少量生産に適しています。

この方法は、バルブや配管へのPFAライニング時にも用いられます。

トランスファー成形を行うことで、膜の厚みが均等で、継目のない被膜をバルブや配管内に施工することができます。

PFAでライニングされたバルブや配管は、耐熱性や耐薬品性、また金属溶出防止の目的で採用されます。

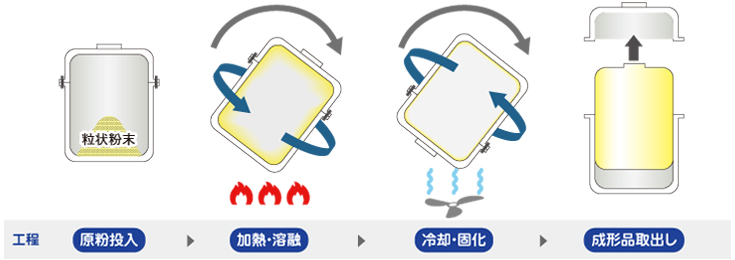

回転成形(ロトモールド)

回転成形(ロトモールド)は、大型の容器、ボトルなどの成形に適しており、肉厚のコントロールも可能な成形方法です。

金型内にPFA粉末を投入したものを加熱炉に入れ、炉内で金型を回転させることで中のPFAを溶融させ、金型内面に均一なPFA層を形成します。その後、加熱炉から取り出し、金型を冷却しながらさらに回転させ、固化したところで成形品を取り出します。

またこの方法は、耐熱性・耐薬品性が求められるような化学プラント内のタンクの内壁や配管内面へのPFAライニング(ロトライニング)時にも用いられます。

ロトライニングでは、ライニングを施工する基材(タンクや配管など)の中にPFA粉末を投入し、ロトモールドと同じように基材を加熱しながら回転することでPFAを溶融させ、内面に均一なPFA層を形成し、冷却を行うことで被膜化します。

これにより基材内面に継目がなく、また配管などによく施工されるルーズライニングとは違って基材と密着した被膜が得られることが特徴です。

<製品例:配管内面へのロトライニング>

ロトライニングについてはこちらをご確認ください

まとめ

PFA製品やPFAコーティング、ロトライニングなどについて、もっと詳しく知りたい方はぜひ吉田SKTにご相談ください。お客様の課題やニーズをお伺いして解決策をご提案いたします。

技術的な質問だけでなく基本的なことでも、どうぞお気軽にお問い合わせください。

お客様の製品開発や生産性の向上に、お役立ていただけるよう一緒に検討いたしますお問い合わせをお待ちしております。

お問い合わせはこちらのフォームへ