ここがポイント!テフロン™フッ素樹脂コーティングに適した基材設計とは

この記事では、テフロン™フッ素樹脂コーティングの塗膜形成や機能発揮において重要な要素である基材設計についてご説明します。

フッ素樹脂コーティングに適した基材設計の内容をまとめた解説資料を無料でダウンロードいただけます。ぜひご活用ください。

目次 [閉じる]

基材設計の重要性

基材とは、コーティングを施す対象物のことをいいます。他にも母材や缶体などと呼ばれることもありますが、ここでは「基材」で統一してご紹介いたします。

弊社では、打ち合わせやお見積り、受注の際に基材の確認をさせていただいております。

これは、基材の構造や形状がコーティングに適しているかをチェックするために行います。

非粘着性や滑り性、耐食性など多くの機能を併せ持つテフロン™フッ素樹脂コーティングは、塗装と焼成(焼き付け)によって加工します。

基材自体に不具合がある状態で加工すると、十分な塗膜が形成されず、塗膜に欠陥が生じたり、テフロン™フッ素樹脂コーティングの機能が発揮されない場合もあります。

基材設計は、コーティングの塗膜形成や機能発揮において重要な要素となります。

基材に適した材質と形状

では具体的にどこに気をつけて基材設計すればよいのでしょうか?

ここからは基材設計のポイントについて理由とともにご紹介します。

基材の材質 ~融点・耐熱温度、酸化膜~

融点・耐熱温度

通常のテフロン™フッ素樹脂コーティングは400℃近い高温で焼成(焼き付け)を行います。そのため、基材の耐熱温度が焼成温度に近い、もしくは低い場合、基材に変形や劣化が生じてしまいます。

例えば樹脂(プラスチック)やゴムが当てはまります。

また、金属の中でも融点が低いとされるスズ(231.9℃)・鉛(327.5℃)・亜鉛(419.5℃)や、それらの合金類もテフロン™フッ素樹脂コーティングの加工には適しません。

スズや亜鉛や鉛は素材単体で使用されるだけでなく、接合材料やメッキ材としても利用されます。例として鉛とスズの合金でハンダづけした製品は、焼成中に溶けて製品がバラバラになってしまいます。

あるいはスズや亜鉛は、食品トレーや鋼板に防錆目的でメッキ処理(表面処理)されている場合があります。その場合400℃近い高温焼成によりスズメッキや亜鉛メッキが溶けたり劣化したりして、コーティングされていない面の防錆機能は失われてしまうため、注意が必要です。

このような材質をお使いの場合は低温で加工可能なコーティング仕様もございますので、ご依頼前にご相談ください。

酸化膜

基材が金属の場合は、基材表面に形成される脆い酸化膜にも注意が必要です。代表的なものとして銅があります。銅は高温雰囲気下で脆弱な酸化膜を形成します。

酸化膜は基材との密着が弱いため、コーティングを施してもコーティングが酸化膜ごとはがれる原因になります。

このようなケースでは、酸化膜の形成を防止する目的で、無電解ニッケルメッキなどの下地処理を施す必要があります。

一般的な鉄、ステンレス、アルミはテフロン™フッ素樹脂コーティングの加工に適した基材といえるでしょう。

基材の形状 ~複雑形状、薄板や精密部品、ロールに対する注意点~

テフロン™フッ素樹脂コーティングは主にスプレー塗装や静電粉体塗装で行います。

しっかりとしたコーティングをするためには、加工性や高温での焼成を考慮した基材設計が必要です。

複雑な形状

次のようなものは、必要な部位に塗料が届かずコーティングできないといった可能性があります。

- 目視できない箇所のあるタンクなど

- 開口部が狭く(細く)、開口部に対して長い管の内径部など

このような場合は使用用途を確認して、形状の変更等をご提案させていただくことがあります。

薄板や精密基材

コーティング前の下地処理として、通常はブラスト処理を行います。

ブラスト処理と高温での焼成により基材に歪みが生じることがありますので、特に薄物や精度が必要な基材の場合は事前のお打ち合わせが必要です。

ロールに対する注意点

通常のテフロン™フッ素樹脂コーティングは400℃近い高温で焼成を行うため、密閉空間のあるロールの場合、高温によりロール内部の空気や水分が膨張して爆発する可能性があります。

膨張による変形や爆発を防止するためには、空気が抜ける穴をロールに設ける必要があります。その際、スリーブとロールジャーナル構造にも注意が必要です。

焼き嵌めや圧入品の場合は、焼成によりズレたり、外れたりすることがあります。

以上が一般的なテフロン™フッ素樹脂コーティングを加工する際に考慮が必要な基材設計になります。

それでは、耐食用途のテフロン™フッ素樹脂コーティングに適した基材設計とはどのようなものでしょうか。

耐食用途のテフロン™フッ素樹脂コーティングを生かす基材設計

耐食用途のテフロン™フッ素樹脂コーティングの場合、耐食性向上のために厚膜での加工をしますが、基材をコーティングで完全に覆うために、ピンホールなどの塗膜欠陥を発生させないことが大切です。塗膜のピンホールや欠陥をつくらないためには、基材の設計がとても重要です。

では、耐食用途のテフロン™フッ素樹脂コーティングを生かす基材設計とはどのようなものでしょうか。

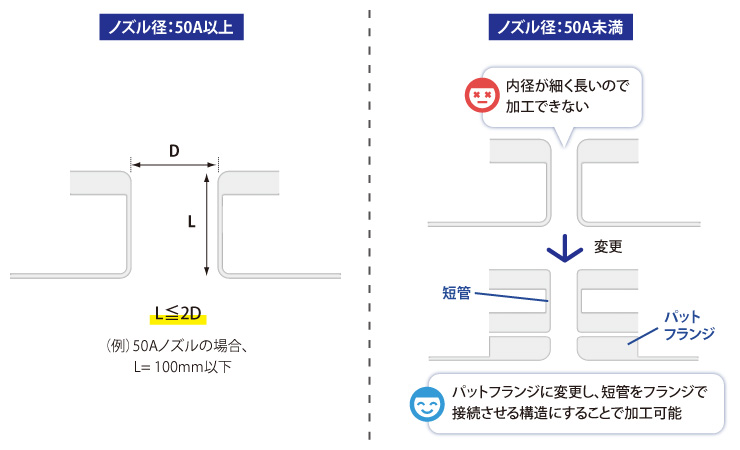

ノズルの設計

ノズルの設計は、ノズルの内径と長さに注意が必要です。

一般的な目安として、下図のような設計をご提案しております。

- ノズル径が50A以上の場合はL≦2Dにする

- ノズル径が50A未満の場合はパットフランジに変更する

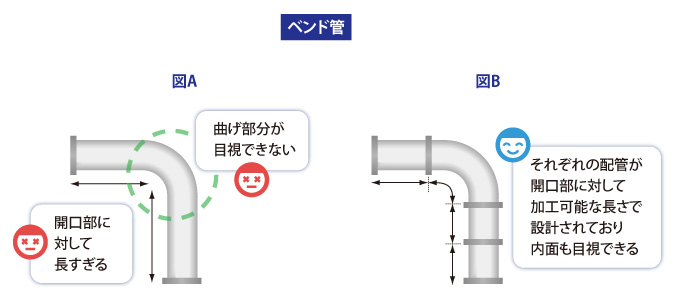

配管の分割 ~ベンド管、U字管~

配管に耐食用途でコーティングを加工する場合は内面にしっかりとコーティングされている必要があります。

下図のような目視が困難な配管の場合は、径と長さに加えて形状も検討する必要があります。

ベンド管

図Aのベンド管は、曲げ部分が目視できず、直管部分が長いためしっかりとしたコーティングができません。

このような場合は図Bのように、なるべく短いベンド管と直管に基材を分割することが必要です。

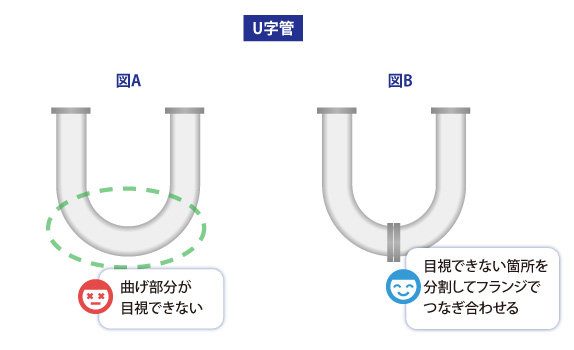

U字管

図AのU字管はU字部分に目視できない箇所があります。目視できない部分はコーティングが十分に加工できないうえ、完成検査も困難です。

このような場合は図Bのように、目視できない箇所を分割しつなぎ合わせる構造にすることで加工ができます。

耐食用途のテフロン™フッ素樹脂コーティングの基材仕上げ

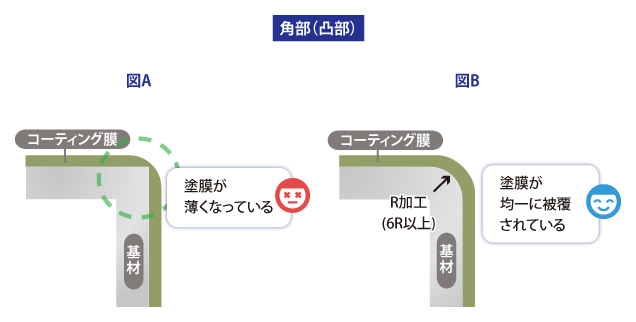

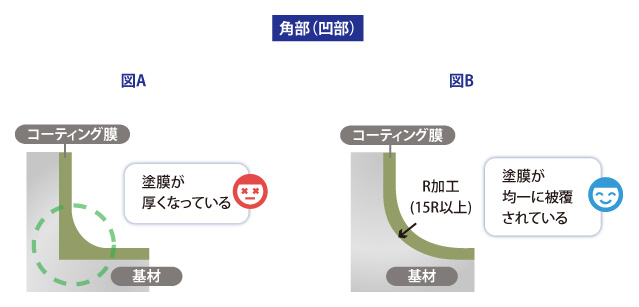

角部のR加工

耐食用途の厚膜テフロン™フッ素樹脂コーティングを加工する場合、基材の角部(凸部、凹部)にR加工が必要になります。

PFAの厚膜コーティングの場合は 凸部:6R以上 凹部:15R以上 のR加工が必要です。

下図AのようにR加工を行わずに厚膜のテフロン™フッ素樹脂コーティングを加工すると、凸部で塗膜が薄くなり、ピンホールなどの塗膜欠陥の発生や薬液の早期浸透などの影響を受ける恐れがあります。

凹部では反対に塗膜が厚くなり、塗膜(樹脂)の収縮により塗膜がはがれたり、割れたりする可能性があります。

エッジ部にきちんとR加工を施した図Bのイラストでは、塗膜が均一に被覆されています。このR加工(丸み)が大きいほど、耐食用途のテフロン™フッ素樹脂コーティングに適した基材といえます。

溶接部の仕上げ

基材の溶接部に隙間があるとコーティング不良の原因となります。

コーティング面の溶接部は全周溶接とし、ビードは平滑に仕上げます。また溶接の巣穴やスパッタ、アンダーカットなどの欠陥もコーティング不良の原因となるため修正が必要になります。

このように、耐食用途のテフロン™フッ素樹脂コーティングで耐食機能を十分に発揮するには、厚膜加工に適した基材の構造や形状、表面の仕上げが非常に大切になります。

耐食用途のコーティングをお探しの方はこちらをご覧ください。

吉田SKTでは、用途に適した基材設計のお手伝いもさせていただいております。

また、テフロン™フッ素樹脂コーティングだけでなく、さまざまな機能性コーティングで、ものづくりにおけるコストダウン、競争力の強化、現場に歓迎される環境づくりなど、テストピースもご提供しながらサポートします。ぜひご相談ください。

この記事の内容をまとめた資料はこちらからダウンロードいただけます。