CFRPに加工できる機能性表面処理(コーティング)の活用

こんにちは。「吉田SKT」ブログ編集チームです。

吉田SKTではテフロン™フッ素樹脂コーティングや表面処理でお客様の生産設備のお悩みを改善しています。

生産ラインのスピードアップや省エネ化を図る目的で、部材をCFRP製に切り替えることが増えています。

この記事では、生産ラインの部材(コンベアローラー)を金属からCFRPへ変更することで生じる、おもに表面処理についての影響と、CFRPに加工できる機能性表面処理(コーティング)のメリットをご紹介します。

目次 [閉じる]

CFRPに加工できるコーティングは存在します

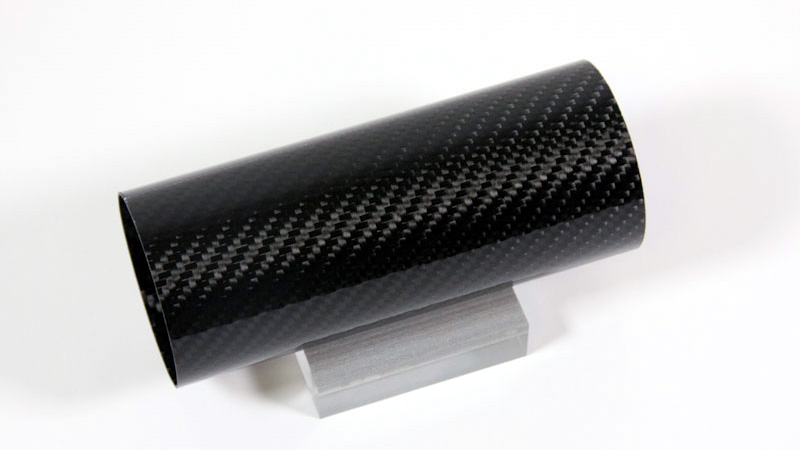

そもそもCFRPとは

CFRPは炭素繊維で強化されたプラスチックで、鉄より軽量でありながら、鉄よりも強度が高いという特徴を持つ素材です。現在では、航空機や自動車だけでなく、産業機械やスポーツ用品などに使用が広がっています。

従来は鉄などの金属製だった部材を、CFRP製に切り替える場合、可能な表面処理(コーティング)はあるのでしょうか。

答えはイエスです。詳しくは以下で解説していきます。

CFRP部材への切り替え時の表面処理の必要性

防錆目的

基材の防錆を目的とした表面処理は、基本的に不要です。なぜなら、CFRPはプラスチックのため、鉄のように錆びたり腐食したりすることがないからです。

離型目的

CFRPはプラスチックですが、フッ素樹脂のように「ものがくっつきにくい」という特性がなく、粘着剤や接着剤などはくっついてしまいます。生産ラインで製品の付着が問題となる場合、金属部材と同様に、表面に離型機能を付加する表面処理が必要なことがあります。

CFRP部材への切り替え時の表面処理の注意点

一方で、鉄やアルミなどの金属では普通に行われていたフッ素樹脂コーティングなど離型目的の表面処理の加工には課題があります。

フッ素樹脂コーティングの工程では400℃程度の熱処理が必要で、鉄やアルミの場合は問題なく加工できますが、CFRPは最大でも200℃程度の耐熱性のため、加工が困難です。

つまり求められるのは、低温処理が可能であり、かつ非粘着性や離型性に優れたコーティングです。

CFRPに表面処理することによる生産ラインの改善

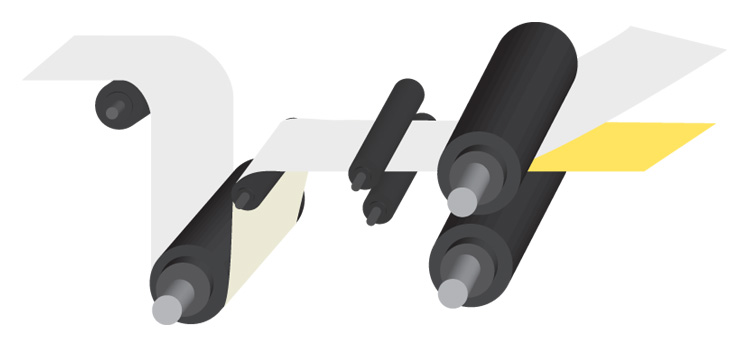

具体例:ホットメルト接着工程のローラーへの付着防止

例えばホットメルト接着剤で、不織布や紙を重ねて貼り合わせるような機械設備では、搬送や、テンションをかけるためのローラーがいくつも組み込まれています。

このローラーを、従来のアルミ製から、CFRP製に変更することで、装置のスピードアップや省電力化など、生産能力を高めようというニーズがあります。

接着剤を使用する工程のローラーには、接着剤の付着によるトラブルを防ぐため、フッ素樹脂コーティングを処理することが一般的でした。しかしCFRPの耐熱性の低さのためにコーティングが採用できず、せっかくのCFRP化による改善が、付着トラブルにより逆に生産効率を落とす原因になることがあります。

CFRPに加工できる離型性コーティングとは

上記の例のような問題をクリアーするため、CFRP部材に加工する機能性表面処理(コーティング)には、次のような特長が望まれます。

- 低温処理でCFRPへのダメージが少ない

- 非粘着(離型性)に優れている

- コーティングの効果が長持ち

- タック性(搬送物が滑りにくくなる性質)を与えることもできる

このようなコーティングを実現することにより、部材のCFRP化のメリットと、離型コーティングのメリットを両立できます。

CFRP化のメリット

- 素材の軽量化で、機械の電力消費を減らし省力化

- 素早いライン停止が可能になり、生産トラブルに迅速に対応

離型コーティングのメリット

- 接着剤などの付着対策ができ清掃がラクに

- 接着剤が残らず、製品への悪影響がない

- ライン停止などがなくなり生産効率が向上

CFRP部材への離型コーティングをご検討の際はぜひ当社までお問い合わせください。

CFRP素材に加工できる吉田SKTのコーティング製品

吉田SKTではCFRP素材にも加工できるコーティング仕様をご用意しております。