CFRPの成形方法とは~表面処理による離型対策も解説~

CFRP成形品は、その優れた物性によりさまざまな分野での採用、量産化のニーズが増えています。

この記事では、CFRPの成形工程に必要な離型処理について、通常の離型剤を塗布する方法ではなく、生産の効率化や品質面への悪影響を軽減できる表面処理の活用をご紹介します。

目次 [閉じる]

CFRPの成形工程の概要

CFRPとは

CFRPは、炭素繊維複合材料でFRPの一種です。炭素繊維強化プラスチックを意味する「Carbon Fiber Reinforced Plastics」の頭文字をとってCFRPと呼ばれています。

一般的なFRPはガラス繊維がよく使われますが、CFRPは炭素繊維を使用することで、比重は鉄の約1/5程度と軽量で、剛性は高く、耐候性にも優れます。その特長を生かして航空機の主翼や胴体、宇宙分野では人工衛星の部品、自動車分野においてはボディーや燃料電池車の水素タンクなどにも使用されています。

CFRPの代表的な成形方法

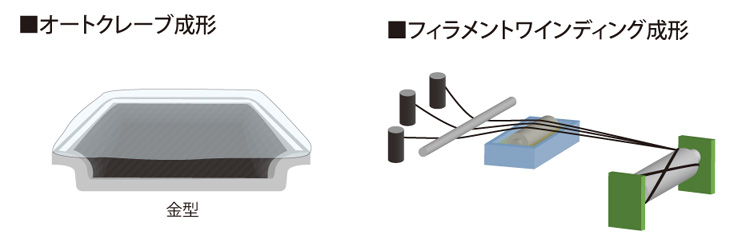

オートクレーブ成形

プリプレグと呼ばれる、炭素繊維にエポキシ樹脂などの熱硬化性樹脂を含侵させたシート状の材料を金型で成形する方法です。適当なサイズに切ったプリプレグを型に重ね合わせ、圧力をかけて熱硬化させます。多くのCFRP実用品がこの方法で成形されています。

フィラメントワインディング成形

炭素繊維に液状の樹脂を含侵させた材料を、筒状のマンドレルに巻き付けて成形します。パイプ状の製品や、強度の高い成形品に適しています。

CFRPの成形工程でよくある課題

離型剤の使用

CFRPの樹脂材料には、接着剤としても利用される熱硬化性のエポキシ樹脂が主に使用されます。

エポキシ樹脂はねばついて部材などにくっつきやすいため、成形工程ではエポキシ樹脂の付着防止対策が欠かせません。たとえばプリプレグをオートクレーブで成形する金型では必ず離型剤を塗布する工程が必要です。また、フィラメントワインディング成形で樹脂を含侵した炭素繊維を送るローラーに離型剤を塗布するケースもあります。

ただし離型剤によるCFRP材料のねばつき対策には、いくつかの弊害があります。

離型剤の使用による弊害

作業効率の低下、自動化の妨げ

CFRPの成形工程では、成形を1回行うごとに離型剤を塗布したり、それを洗浄したりする人的作業と時間的なロスが存在します。このようなロスは成形工程を効率化し、さらに自動化・機械化を目指すにあたっては大きな障壁となる場合があります。

品質のバラツキ、作業安全性の低下

また離型剤の塗布で作業者によるムラがあると、品質への悪影響や離型剤使用量がコスト転嫁につながることが考えられます。さらに離型剤は有機溶剤であるため、安全面の不安が指摘されることもあります。

CFRP成形工程での離型表面処理(コーティング)の活用例

離型剤を使用するせいで生産効率が上がらなかったり、製品の品質にばらつきが出たりといったケースは、離型剤の代わりに表面処理(コーティング)を活用することで改善できます。

離型剤による効率低下、製品不良を軽減

オートクレーブ成形では離型剤を塗布した金型にプリプレグを積層していきますが、離型剤の塗布量が作業者により異なったり、シリコーン系などの離型剤が相手材へ転写したりして、品質に悪影響を及ぼすことがあります。

離型性に優れる表面処理(コーティング)を行うことで、1回ごとに離型剤を塗布する必要がなくなり、また作業者によって塗布量が変わることもありません。さらにフッ素系のコーティングなら相手材への転写などのリスクもなく、優れた離型効果が期待できます。

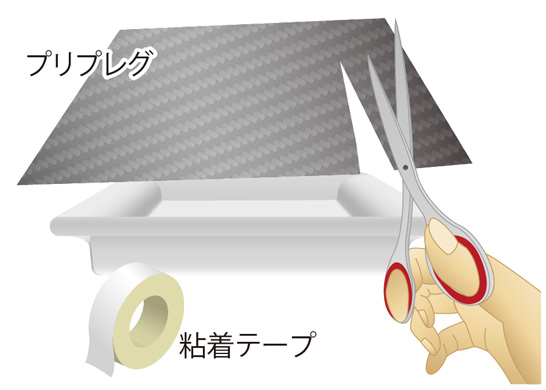

プリプレグカット時の刃物の付着を防止

オートクレーブ成形では、金型に合わせてプリプレグをカットする工程や、密閉用のフィルムを貼りつける粘着テープをカットする工程などで、粘着剤が刃物に堆積して刃物の切れ味が悪くなり清掃作業が発生したりします。

切れ味を損なわず、粘着剤の付着を防止できるコーティングを刃物に加工することで、生産性の向上や、作業者の負担軽減にもなります。

CFRPの離型表面処理(コーティング)をご検討の方はぜひ当社までお問い合わせください。

まとめ

CFRPの成形方法と、離型剤使用による問題、その解決策として表面処理(コーティング)が活用できることをご紹介してきました。

まとめると、CFRP成形工程に表面処理を採用するメリットとして以下のようなことが挙げられます。

- ラインの自動化・機械化が実現しやすく

- 機械停止時間が低減する

- 1回ごとの離型処理を削減できる

- 製品の品質を維持できる

- 離型剤よりも安全性が向上する

表面処理(コーティング)の選定に当たっては、CFRPの成形方法、実際の条件に合わせた検討が必要です。

以下に、さまざまな目的や条件に特化したコーティングとそのサンプルをご請求いただけるページへのリンクを載せておきますので、ぜひご参照ください。