PEEKとは?特徴や種類、メリット・デメリット、用途まで解説

PEEKはスーパーエンプラを代表する樹脂で、高い加工性やさまざまな優れた耐性をもちます。本記事では、PEEK樹脂の持つ優れた特徴と使用用途について解説します。

PEEKとは?

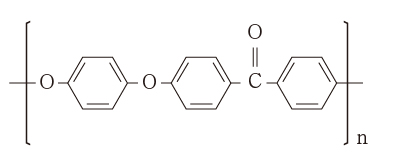

PEEKは、Poly Ether Ether Ketone(ポリエーテルエーテルケトン)の略称で、スーパーエンジニアリングプラスチック(スーパーエンプラ)と呼ばれる熱可塑性樹脂の一種です。アリール基とエーテル基とケトン基で構成される、芳香族ポリエーテルケトン、より正確にはポリアリールエーテルケトン(PAEK)の一種です。

アリール基とケトン基が剛性や耐熱性をもたらし、エーテル基が柔軟性を保持します。さらに、エーテル基・エーテル基・ケトン基が直鎖上に連なるPEEKの構造は、摩耗や疲労に強く、耐薬性にも優れます。

PEAKの歴史と市場状況

PEAKの研究開発は1960年代に始まったと言われていますが、PEEKは1978年に英国のICI社(現Victrex社)が特許を取得し、1981年に商品化されました。加工性や耐熱性に優れており、260℃もの高温での連続使用に耐えます。

2024年時点で、PAEK市場においてPEEKは収益シェアで80%以上を占めており、医療インプラント、歯科医療、化学処理、航空宇宙、自動車、食品加工などでの利用増加の影響によるものとみられています。

PEEKは優れた樹脂素材であり、スーパーエンプラの主流になりつつありますが、価格が高価なため一般的なプラスチックとしては流通していません。

PEEKの種類と特徴

一般にPEEKと呼ぶ際に指すものは、基本グレードのPEEK樹脂です。

ただし、基本グレードにフィラーを添加したグレードもあり、それぞれが特殊な用途に用いられています。

ここではPEEKの特殊グレード4つをご紹介します。

強化グレード|機械的強度が向上したグレード

PEEKに繊維を添加することで、機械的強度と熱変形温度を向上させたグレードが、強化グレードです。ガラス繊維を添加したガラス繊維強化グレードや、炭素繊維を添加した炭素繊維強化グレードがあります。

基本グレードに比べて強度やモジュラス(物体が変形したときの元に戻ろうとする弾性反力)、短期耐熱性が大幅に向上していることが特徴です。ただし、添加した繊維の影響で切削加工をしにくくなることが難点といえます。

主に、静的荷重が長時間かかる場所に採用されます。

摺動グレード|耐摩耗性を強化したグレード

PEEKに炭素繊維やグラファイト、四フッ化エチレンを添加し、摺動性を増したグレードが摺動グレードです。摺動性とは、滑らかに動き、摩擦が小さい性質を指します。

摩擦係数が小さいため、耐摩耗性に優れている点が特徴です。この特性を活かし、自動車や工業分野で軸受けやライナー、ベアリングなどに使用されます。

摺動グレードのPEEKは、熱伝導性の高さから放熱性もよいため、高温に加えて高速度、高荷重であるような過酷な環境にも適しています。

導電グレード|機械的強度や導電性に優れたグレード

導電グレードは、炭素繊維を添加することにより、機械的強度に加え導電性を高めたグレードです。

炭素繊維の添加によって、変形に強い耐クリープ性や、強化グレード同様の耐摩耗性にも優れています。

このような特長から、主に、静電気やほこりを嫌う微小な電子部品に採用されます。

添加した炭素繊維の影響で、強化グレードと同様に切削加工をしにくくなる点がデメリットです。

医療グレード|生体適合性に優れたグレード

医療グレードのPEEKとは、生体適合性を考慮し、医療機器や医療用途に特化して開発されたポリエーテルエーテルケトン(PEEK)樹脂のグレードです。すべての医療用PEEKは医療グレードとして分類されます。生体適合性に加え、人体に対する非毒性、低密度による軽量性、骨に近い弾性率を持つ優れた機械的特性、滅菌処理への高い耐性、X線透過性を兼ね備えています。近年では、特に整形外科分野で金属の代替材料としての期待が高まっており、骨と近似した弾性率により自然な関節機能を保ちながら適切な荷重分散が可能となっています。

一方で、材料としての特性上、加工や製造コストが高くなる場合があることがデメリットです。

PEEKの耐性

PEEKがスーパーエンプラでも主要な樹脂となっている要因に、さまざまな耐性に優れている点があります。

耐熱性、機械的強度が高いといわれるスーパーエンプラのなかでも、PEEKが特に優れているといわれる耐性について解説します。

耐熱性

PEEKは極めて高い耐熱性を持ちます。

前述の通り、連続使用温度はおよそ260℃といわれており、熱可塑性樹脂で最高クラスです。

耐熱水性、耐スチーム性にも優れており、短時間であれば300℃まで耐えられます。このため、オートクレーブのような高圧蒸気滅菌を行う環境下でも使用可能です。

ただし、ガラス転移点がおよそ143℃と低く、150℃以上では機械的性質が変化します。高負荷と高温が並立する環境での使用には、適切なグレードを選択するなどの充分な検討が必要です。

関連記事:テフロンフッ素樹脂(PTFE)の耐熱性/耐寒性について解説

耐薬品性

PEEKは耐薬品性にも優れた素材です。多くの酸、アルカリ、有機溶媒に対して耐性を持ち、高温下でも耐えられます。このため、薬品に触れる医療機器にも問題なく使用できます。

ただし、濃硫酸など一部の薬品に対しては侵されるため、確認が必要です。

他の樹脂と比較した場合でも、PEEKの耐薬品性は群を抜いています。アルコールやアルデヒド・ケトン・アルカリ・ハロゲン化有機物など幅広い耐性をもち、硫化水素や過酸化水素などの無機化学薬品にも耐えます。

関連記事:「薬品にも強い!」テフロン™フッ素樹脂の耐薬品性を解説

機械特性

PEEKは広い温度帯において高い機械的強度と剛性を示します。

引張強度は、通常でも100MPa前後あり、炭素繊維の添加により130-220MPa付近まで強化可能です。

クリープ特性や耐疲労性、耐摩耗性にも優れており、摺動グレードを用いると、高温環境下での無潤滑摺動などの要求にも対応できます。

このため、自動車などの機械部品の性能向上、軽量化、コストダウンを目的として金属部品の代替として使用されるケースが多くあります。

食品安全性

PEEKは、スーパーエンプラのなかでも特に耐熱、耐薬品的に非常に安定しているため、食品安全性にも優れているという点も特徴です。食品加工系の装置、機械類において問題なく使用可能です。食品衛生法で認められているPEEK材もありますので使用の際は確認が必要です。

一部のグレードはFDAという、アメリカ食品医薬品局の安全基準を満たしており、食品加工系の機械類だけでなく、血液や組織と直接接触しない医療機器や装置の分野でも採用されています。

難燃性

PEEKは、他の樹脂と比べ、耐熱性が強いだけではなく、素材として難燃性を持つ点が特徴です。

このため、燃焼時の発煙や腐食性、有毒性ガスの発生のリスクが極めて低く抑えられています。

アメリカでもっとも権威の高い安全試験及び製品検定証明機関であるULの規格であるUL94において、PEEKの難燃性はV-0という高い評価を得ています。

関連記事:難燃性とは?燃焼の仕組みからプラスチックの難燃性についてまで解説

PEEKのメリットとデメリット

PEEKはスーパーエンプラでもトップクラスの性能をもった高機能樹脂です。

ただし、さまざまなメリットをもつ一方で、いくつかの難点もあります。

ここでは、PEEKが持つメリットとデメリットについて解説します。

メリット

PEEKのメリットは、耐熱性・耐薬品性などの化学的な安定性に加え、機械的強度・耐クリープ性・耐摩耗性などの物性が高い点にあります。

特に機械特性を高めたグレードを使用することで高温高負荷のような過酷な環境にも対応できるため、金属部品の代替の用途に使用されることがあります。

他のスーパーエンプラに比べ、成形温度が380℃から400℃と低く、成形がしやすい点もメリットです。代替素材としてPEEKを使用することで、性能向上や軽量化が期待できます。

デメリット

PEEKの最大のデメリットは、その価格の高さです。

PEEK樹脂の価格は、およそ1万円/kg(2022年10月時点)です。多少の変動はあるものの、汎用樹脂の約50倍、他のエンジニアリングプラスチックの約30倍にもなります。

PEEKの最大のデメリットであるこの原料コストが改善されれば、PEEKの需要や生産規模はより大きくなると言われています。

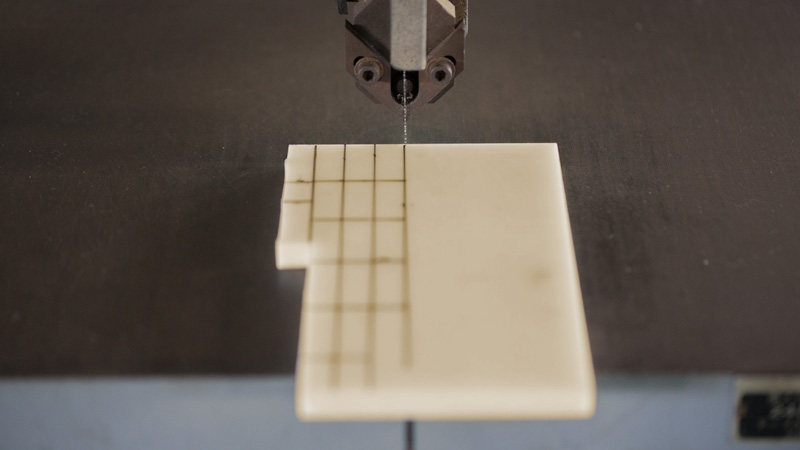

また、高い機械的強度と耐摩耗性をもつ反面、切削加工においては刃がかけやすく、加工がしにくいという点もデメリットです。

PEEKの使用用途

PEEKは高機能なスーパーエンプラであり、さまざまな用途に用いられています。

PEEKの特性が特に活かされている使用用途について、解説します。

エレクトロニクス

PEEKは電気絶縁体として優れた性能を持ち、高温、高圧、高湿度という過酷な環境下でも優れた電気絶縁を維持する点が特徴です。

このため、ウエハーキャリアや電子絶縁ダイアフラムに使用されます。

また、絶縁フィルム・コネクタ・プリント基板・高温コネクタにも採用されています。

金属表面に絶縁性や耐腐食性を高めるため、PEEKコーティングも可能です。

機械製造

PEEKは、機械製造の分野でも活用が可能です。

まずバルブやポンプなどの石油、天然ガス、超純水などの輸送装置に使用されています。

耐熱性や耐摩耗性の点から、石油採掘の分野における採掘機器での活用も可能です。

耐熱性・耐摩耗性・高温高負荷への適応性から、前述のように自動車産業において金属部品の代替として使われることも多く、軽量化や性能の向上に貢献しています。

航空機コンポーネントで、アルミや他の金属部品の代替としての採用も多く見られます。

医療器具

高い耐薬品性や安定性を背景に、PEEKは医療器具、機械でも使われています。耐薬品性により、高い滅菌要件に対応できることに加え、非毒性や耐腐食性を持ち、優れた生体適合性を示しているためです。

そのため、PEEKは金属製の人工骨の代替としても製品化されています。さらに手術用器具や歯科の診療機械など、医療器具の分野での採用は広がっています。

フッ素樹脂コーティングの代替としてのPEEK

近年、PFAS(ペルフルオロアルキル化合物及びポリフルオロアルキル化合物)への関心が高まり、フッ素樹脂コーティングの代替としてPEEK(ポリエーテルエーテルケトン)への注目が増しています。PEEKは優れた耐熱性と機械的強度を持ち、さらにPFASを含まないため、PFASフリー素材の選択肢の一つとされています。

PEEKコーティングの特長とメリット

- 耐熱性: PEEKの融点は約350℃と高く、連続使用温度は260℃に達します。これはフッ素樹脂コーティングとほぼ同等で、高温環境下での使用を可能にします。

- 機械的強度: PEEKは高い引張強度と耐摩耗性を備え、過酷な物理的・化学的条件下でも優れた性能を発揮します。

- 耐薬品性: 多くの化学薬品に対して耐性があり、腐食性の高い環境でも使用が可能です。

- 難燃性: UL94 V-0の難燃性評価を取得しており、燃焼時の発煙や有毒ガスの発生が少ないとされています。

吉田SKTでは、PFAS規制強化の動きに備え、PEEK樹脂の優れた特性を活かした非フッ素系エンプラコーティングで、フッ素樹脂コーティングからの移行をサポートしています。PEEKの他にPPS・PI・PAI・PESの4種類について、「動摩擦係数の実測値」「温度別の鉛筆硬度」「撥水角・撥油角の比較」データを収録した非フッ素系エンプラコーティングの技術資料をご用意しています。 ぜひご活用ください。

非フッ素系エンプラコーティングの詳細ページはこちら

まとめ

PEEKは、その優れた特性から多様な産業での応用が進んでおり、特にPFASフリーの材料としての需要が高まっています。高価であるという課題はあるものの、今後の技術革新や生産コストの改善により、さらなる普及が期待されます。

吉田SKTでは、PEEK素材の活用としてPEEKコーティングをご提供しております。生産設備や製品にPEEK樹脂で表面処理をご検討の際は、ぜひ吉田SKTまでご相談ください。お客さまの環境や目的に応じたご提案をさせていただきます。