半導体製造に欠かせないウエハーの基礎知識~用途、原料から製造工程まで解説

半導体の製造に欠かせない材料のひとつであるウエハー。

この記事では、ウエハーの用途、原料から製造工程について解説します。また、製造時の注意点などについても解説しているため、半導体の製造について知識を深めたい方は参考にしてください。

吉田SKTでは、半導体製造装置へのフッ素樹脂コーティングに数多くの実績があります。半導体の製造工程でのトラブルや、製造機器・装置に施工するコーティングにお悩みの方はぜひご相談ください。

目次 [閉じる]

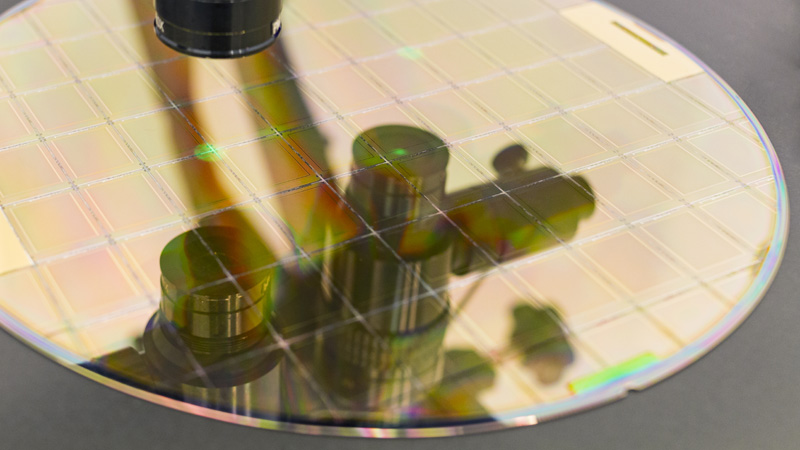

半導体のウエハーとは

半導体は、家電製品や電子機器、自動車、医療機器などのさまざまな場面で使われている、現代社会において必要不可欠な物質です。

その半導体の本体部分ともいえる、ICチップのもととなるのがウエハーです。シリコンや酸化アルミニウム、化合物半導体といった原料から作られています。なお、9割のウエハーはシリコン製です。

原料を薄い円板状に形成したのち、エッチングや酸化などの加工をすることによって、ウエハーの表面にICチップの回路パターンが形づくられます。これをさらに小さく切り分けたものをフレームにのせることで、半導体が完成します。ウエハーはまさに半導体の心臓部分にあたる、重要なパーツなのです。

半導体ウエハーの原料

先に述べたように半導体ウエハーの原料にはシリコンや酸化アルミニウム、化合物半導体といった種類があります。ここでは、それぞれの特徴について解説します。

シリコンウエハー

シリコンウエハーは、半導体ウエハーの原料の代名詞ともいえる存在です。

シリコンウエハーは、珪石を原料とした金属ケイ素から作られます。珪石は地球上に数多く存在しており、不足することがほぼなく、毒性がないなどの特徴があります。加工もしやすく、比較的安価に多くのウエハーを作成できます。

シリコンウエハーの直径は120mmや200mm、300mm、厚さは数百マイクロメートルから数ミリメートル程度が一般的です。しかし、より多くの半導体チップを作るため、薄く大きいシリコンウエハーの製造が求められています。

サファイアウエハー

サファイアウエハーとは、酸化アルミニウム(アルミナ)の結晶体から作られたウエハーのことです。アルミナは宝石サファイアの主成分ですが、工業製品の原料として使用する際は、ボーキサイトという鉱石から作られることが一般的です。

サファイアウエハーはシリコンウエハーと比べて高温に対する安定性が高いほか、化学的にも安定しているなどの特徴があります。そのため、精密さが求められるLEDの基板や光学部品など、機械部品、精密部品に広く利用されています。

一方で、シリコンウエハーに比べると製造コストがかかるなどのデメリットもあります。

化合物半導体ウエハー

化合物半導体ウエハーは、複数の元素を材料にしたウエハーです。シリコンに比べて高価であり、結晶の大型化が難しいことから、これまであまり研究が進められていませんでした。

化合物半導体ウエハーには、シリコンにはない優れた特性があります。ひとつは、電子の移動速度が速く、高速動作や低消費電力が可能であることです。もうひとつは、光や磁気に対する感度が高く、発光などの機能を持つことです。さらに、耐熱性や耐圧性も備えています。

これらの特徴を活かし、化合物半導体ウエハーはLEDや太陽電池などの光デバイスや、レーザーやマイクロ波などの高周波デバイスなどに広く活用されています。近年では先端技術開発に欠かせない材料として、化合物半導体ウエハーの研究が盛んに実施されています。

半導体ウエハーの製造工程

半導体ウエハーを製造する工程について、詳しく解説します。なお、ここで解説するのはシリコンウエハーを製造する際の工程です。

1. 珪石を加工し、純度の高いシリコンを作る

シリコンウエハーの原料となる珪石を加工して純度の高いシリコンを作ります。シリコンは自然の状態では酸素やアルミニウム、マグネシウムなどと結びついているため、シリコン元素を抽出するために加工や精錬が必要です。なお、半導体に使われるシリコンは99.999999999パーセント(イレブン・ナイン)の純度が必要とされます。

この工程で「多結晶シリコン」と呼ばれる粒状のシリコンが得られます。さらに多結晶シリコンを溶かして1つの結晶に整えることで「単結晶シリコン」の塊(インゴット)を作ります。

2. スライシング

次に、シリコンのインゴットを円盤状にスライスします。この工程で、ウエハーの傾きや厚さなどがおおよそ決まります。この段階のウエハーはアズカット・ウエハーと呼ばれます。

3. ベベリング

アズカット・ウエハーの外周部分を面取り加工します。この際、ウエハーの形を正円に整えます。面取り加工は、接触や衝撃による欠けやひびを防ぐ効果があります。

4. 研磨

砥粒や研磨液などを使ってウエハーの表面を削り、研磨します。これは、ウエハーの厚さのばらつきを少なくするために実施されます。この状態のウエハーはラップド・ウエハーと呼ばれます。

5. エッチング

研磨のあと、さらにウエハーの表面をエッチングします。

この工程では、研磨でも取りきれない小さな歪みや傷を、化学薬品などを使って整えます。また、製造工程で付着した研磨剤なども除去します。この状態のウエハーはエッチド・ウエハーと呼ばれます。

6. 熱処理

ウエハーに熱処理をかけます。熱を加えることで化学反応などを促進させ、電気抵抗を低くするために実施されます。

電気抵抗が低いと電子が滞りなく流れるため、半導体デバイスの性能が向上します。高品質なウエハーの製造には欠かせない工程といえるでしょう。

7. ポリッシング

ウエハー表面をさらに研磨します。これは、ウエハー表面を平らで鏡面な状態に仕上げるために実施されます。この段階のウエハーはポリッシュド・ウエハーと呼ばれます。

8. 洗浄・乾燥

ウエハーを、純水や化学薬品で洗浄・乾燥します。これは、ウエハーに付着した研磨剤や埃などの不純物を除去することが目的です。

この工程には高い清潔度が求められるため、クリーンルームと呼ばれる、空気中の塵や菌などを極力減らした設備で実施されます。

9. 品質・特性検査

ウエハーに塵や汚れ、傷などの欠陥がないかを検査します。検査は、目視と検査装置とで実施されます。また、結晶方位や抵抗率といったウエハーそれぞれの持つ特性も同時に検査します。

半導体のウエハーを製造する際の注意点

半導体のウエハーを製造する際には、いくつかの注意点があります。それぞれの注意点について、詳しく解説します。

塵が入らないようにする

半導体は、シリコンウエハーの上に微細な配線パターニングを加工して作られます。配線の断線や形状不良を防ぎ、半導体の性能を保つためにも、ウエハーに塵が混入しないことは非常に重要です。

このため半導体の製造工程では、塵を取り除くためにさまざまな対策が取られています。たとえば、クリーンルームと呼ばれる清潔な施設で洗浄や検査などを実施するなどです。ウエハーの洗浄過程において取り除く塵のサイズは最小で0.1μm(1μmは1ミリメートルの1000分の1)と、極めて微細です。

関連記事:半導体製造に必須のクリーンルーム設計とは?清浄度や構成要素、運用ルールまで解説

汚染(コンタミネーション)に気をつける

ウエハーは、汚染物質がわずかに付着するだけでも、性能に大きく影響が出ます。汚染物質には、以下のようなものがあります。

- 電気の流れに影響を与えるアルカリイオンや金属など

- 油やほこりなどの有機汚染物質

これらの汚染物質は、ウエハーの製造過程で発生するほか、ウエハーを洗浄する際に使用する水や薬品、もしくはウエハーを取り扱う際に身につけていた手袋や服装からも発生します。洗浄力や検査レベルを向上させるためにも、水や薬品の管理や、クリーンルームでの作業、施設の点検などが求められます。

より環境に配慮した洗浄方法が好まれる

ウエハーは製造過程で洗浄を必要とします。しかし、洗浄に用いられる薬剤や添加剤は、環境に悪影響を及ぼしていることが分かっています。持続可能な地球環境を維持するためにも、環境に配慮した塵や汚染への対策が求められています。

これを受けて日本でも、オゾンと純水を原料として利用する精密洗浄の技術や、ウエハーの再利用技術などが開発されています。より環境に配慮した洗浄方法は、半導体産業の発展と共存するために、今後も重要な課題となるでしょう。

まとめ

半導体の製造に欠かせない材料であるウエハーですが、製造するには、コンタミネーションや塵を避けなければならないほか、薄く大きい製品の作成が求められるなど、高い製造技術が必要です。高性能で地球環境に優しい半導体製品を作るためにも、積極的な研究が進められています。今後も、専門メーカーによる新しい研究や技術が待たれているといえるでしょう。

吉田SKTは、半導体製造装置のフッ素樹脂コーティング(表面処理)にまつわる数多くの実績があります。表面処理、テフロン™フッ素樹脂コーティングの専門メーカーとして、独自技術による表面処理を提供できるほか、テフロン™コーティングのライセンス工場も所有しています。

半導体の製造工程でのトラブルや、製造機器・装置に施工するコーティングにお悩みの方は、ぜひ吉田SKTまでご相談ください。