【初心者向け】半導体製造の後工程とは~注目の理由や製造プロセスを解説

半導体は電子機器の「頭脳」として機能するものです。この半導体の製造過程は前工程と後工程の2つに分けられていますが、近年、後工程の精度を高めることに大きな注目が集まっています。

この記事では、半導体製造の後工程について、製造プロセスや必要な装置、製造上の注意点について解説しています。半導体の製造について知識を深めたい方は参考にしてください。

吉田SKTでは、半導体製造装置部品へのフッ素樹脂コーティングや表面処理を数多く手がけています。半導体の製造工程での表面処理についてお悩みの人は、ぜひお問い合わせください。

目次 [閉じる]

半導体とは

半導体とは、温度や電圧などの条件によって、電気の通りやすさが変わる物質のことをいいます。たとえば、シリコンやゲルマニウムなどが半導体にあたります。

あわせて、半導体物質を材料にして作られたトランジスタや集積回路のことも「半導体」と呼ぶことがあります。これらはパソコンなどの電化製品に組み込まれており、記録や計算、演算など、高度な情報処理機能を持たせられるため、電子機器の「頭脳」としての役割を担っているといえるでしょう。

この記事では、集積回路としての「半導体」について、その製作方法などを解説しています。

半導体の製造工程:前工程と後工程

半導体の製造工程は、半導体の回路部分を作る「前工程」と、回路部分を保護するパッケージ基板部分を取り付ける「後工程」の2段階に分けられます。それぞれの工程について解説します。

前工程

半導体の回路部分を作成する工程です。シリコンなどの原料から、ICチップのもととなる「ウエハー(過去記事ではウェハー)」を作り出し、これにイオン注入や熱処理などの処理を施すことで回路を形成します。

後工程

半導体を完成させる工程です。出来上がったウエハーを切り出してICチップを作り、フレームに固定します。

ウエハーを切り分けたり、フレームに接合させたりといった工程が含まれ、使用する装置や設備の性能の高さが問われます。また、製品として機能しているかどうかの検査も実施されるため、検査のノウハウや技術も必要です。

関連記事:半導体の製造プロセスを徹底解説!半導体の仕組み・製造の流れの理解をサポート

半導体の後工程が注目される理由

これまで半導体の製造過程では、密度の高い回路を作ることが重視されていました。密度の高さは半導体の性能と直結するからです。

半導体最大手企業である米インテルの共同創業者ゴードン・ムーアは、半導体回路の集積密度について「1年半~2年ごとに2倍となる」と述べました。この発言は「ムーアの法則」と呼ばれ、密度の高い回路を作ることに半導体業界が注目する根拠ともなってきました。

ところが、近年では後工程の精度を高めることに注目が集まっています。これは、回路の密度を高めることに限界が見えてきたためです。

回路の密度は、2023年の段階ではIBMの2nm(ナノメートル)プロセスが世界最小です。やがて、これ以上の微細化は困難な原子サイズの壁に達することになります。このため、いま以上に半導体の性能をを高めるためには、回路の密度以外で、半導体の性能を高める必要があると考えられるのです。高い技術で後工程の製造を実施することは、これからの半導体製造に欠かせない視点といえます。

半導体の後工程の基本プロセス

半導体の後工程は、どのようなプロセスをたどって実施されるのでしょうか。基本的な製作の流れを解説します。

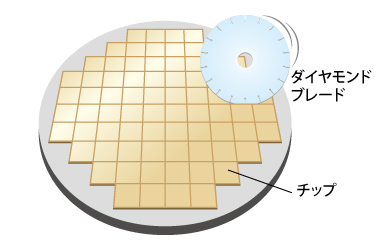

1. ダイシング

前工程で作成されたICチップのもとのことをウエハーと呼びます。ウエハーは薄い円板の形をしていますが、これを四角く切り分ける(ダイシングする)ことで、ICチップの形を作ります。

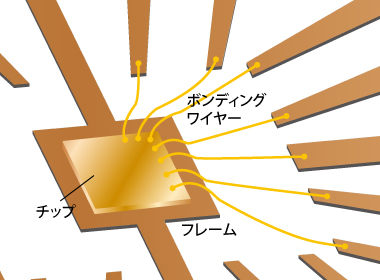

2. ワイヤボンディング

できあがったチップを、薄い金属で作られたフレームに固定します。固定のために金で作られたワイヤを利用することから、ワイヤボンディングという名前がついています。

このフレーム部分は、のちに半導体の端子部分になります。

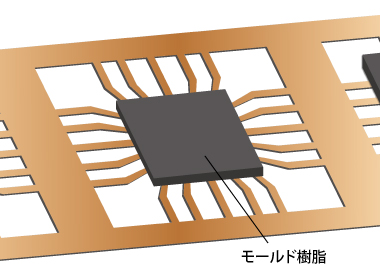

3. モールディング

半導体の構造は繊細なため、傷や衝撃、ホコリや磁気から保護しなければなりません。チップをエポキシ樹脂で包み、強度を上げることがモールディングの段階です。

4. 最終検査

できあがった半導体が、一定以上の温度や電圧に耐えるかテストします。実際の使用環境よりも厳しい条件でテストをすることで、半導体の品質を引き上げます。この段階では、品質検査のほか、長期寿命試験なども実施されます。

半導体後工程で使用される装置

半導体の後工程では、さまざまな装置が使用されています。それぞれの装置について、概要と役割を解説します。

プロービング装置

後工程では、まず前工程で出来上がったウエハーの品質を検査する必要があります。この際、検査に用いる測定装置のプローブ(針)を正しい位置に固定するため「プロービング装置」を利用します。

ウエハーが測定装置に正しく固定できていない状態では、検査の数値が大きく変わってしまうこともあります。半導体の品質を正確に評価し、不良品を初期段階で発見するためにも、プロービング装置の質の高さは重要です。

バックグラインド装置

出来上がったウエハーを切り分ける前に、ウエハーの裏面を削り、できる限り厚みのない状態にするための装置です。この工程はチップとフレームを固定したり樹脂で固めたりする際に、チップが薄ければ薄いほど効率がよくなることから実施されています。

ダイシング装置

薄くしたウエハーを1個1個のチップに切り離すために使われる装置です。1つのウエハーからより多くのチップを作成するためにも、薄いブレードの開発が求められています。また、近年では、ブレードではなくレーザーでカットをするダイシング装置も開発されています。

ウエハーを切断する際に発生するダストや傷を防ぐためには、ダイシング装置とあわせて、適切な冷却液を選択することも重要です。

ダイボンディング装置

切り分けたチップをパッケージに載せ、接着剤やワイヤで固定する装置です。この過程でズレが生じると、半導体が正しく作動しなくなります。性能の高い装置を開発することが求められます。

ワイヤボンディング装置

のちに半導体の端子となるフレームとチップとを、細い金線で結ぶ装置です。

モールディング装置

半導体の保護のため、チップとフレームをエポキシ樹脂によって覆わせる装置です。この装置を使う段階で、ICチップが完成します。

マーキング装置

完成したICチップに、会社名や型番、ロット番号などをレーザーで刻印(マーキング)する際に用いられる装置です。この刻印は、デバイスに不具合が出た場合などに追跡調査をするためにも、必ず実施しなければなりません。

リードフォーミング装置

半導体を基板に実装するため、リード端子をフレームに作ります。この際に使用されるものが、リードフォーミング装置です。リード端子に損傷が発生するとデバイスの動作不良を起こしてしまうため、リードフォーミング装置の精度の高さは、そのまま不良品の個数を下げることに直結します。

バーンイン装置

半導体が完成したあとは、初期不良の検査を実施します。バーンイン装置を使い、高電圧・高温の状態で半導体を動作させます。ここでは、通常の利用よりも高い電圧や温度を加えることが一般的です。正しく作動したものだけを流通させ、市場全体の半導体の品質を維持します。

外観検査装置

バーンイン装置と同じく、半導体の最終検査を実施する装置です。半導体に異物や傷、ボンディングの不良がないかをチェックします。近年では、高まる半導体の製造ニーズにしたがって、検査装置のニーズも高まってきています。

半導体の品質は装置の性能次第

後工程において気をつけるべきこととして、装置の性能に注意を向けることがあります。

半導体工業は「装置産業」といわれることもあるほど、装置の性能が重視される業界です。装置の性能を高めることで、不良品の発生する確率を下げられたり、製造にかかる時間が短くなったり、メンテナンス性も高まったりするなど、さまざまなメリットが生まれることがその理由です。半導体の後工程においても、装置の品質は重要です。質の高い半導体を製造するためにも、性能の高い装置の導入を検討することは必須といえるでしょう。

関連記事:半導体製造装置部品の特徴や種類~一般装置部品との違いや具体例も解説

まとめ

半導体の製造過程には前工程と後工程とありますが、近年、後工程の精度をあげることに注目が高まっています。それぞれのプロセスで数多くの装置を使用する必要があり、これら装置について理解を深め、性能を高めていくことが、良質な半導体製造には欠かせないといえるでしょう。

吉田SKTでは、半導体製造装置部品へのフッ素樹脂コーティングや表面処理を数多く手がけています。半導体の製造についてお悩みの人は、ぜひお問い合わせください。