【開発品】凸面化技術で進化したフッ素樹脂コーティング ―TPコーティングのご紹介

フッ素樹脂コーティングの表面は通常、平滑で滑らかです。この性質によって、フッ素樹脂の優れた離型性と潤滑性が発揮され、包装・成形・搬送などの工程で起きる材料や製品の付着、詰まりといった問題を改善してきました。しかし近年、従来の平滑な表面では対応しきれない課題も増えてきました。例えば、

- 高温下での樹脂のこびりつき

- 長寿命化やメンテナンス低減へのニーズ など

こうした声に応えるために開発されたのが、吉田SKTの「TPコーティング」です。

◎TPコーティングは、こんな課題におすすめです

- 従来のフッ素樹脂コーティングでは離型力や耐久性が不足している

- 薄板や軽量部品に使える柔軟な加工対応を求めている

目次 [閉じる]

TPコーティングとは?

TPコーティングは、フッ素樹脂コーティングそのものに微細な凸面を形成するという、これまでにない技術で生まれた次世代のコーティングです。

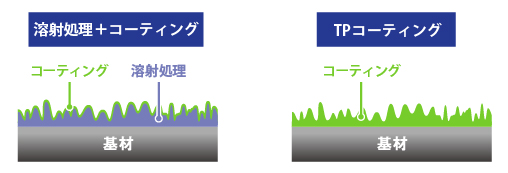

従来の溶射処理とコーティングを組み合わせる方式とは異なり、塗装と焼成だけのプロセスで、表面に微細な凸面を形成します。これによって、次のような効果を実現します。

離型性向上

微細な凸面によって付着物との接触面積を減らし、従来の平滑なフッ素樹脂コーティング以上の離型性を発揮します。これによって、こびりつきを防止します。

潤滑性向上

接触面積が減ることで、搬送品などの滑りが良くなり、搬送や回転の動作がスムーズになります。また摩耗が抑えられ、部品の長寿命化にもつながります。

高い加工性と柔軟性

従来は、接触面積を減らすためには溶射(基材に凹凸を形成する材料を吹き付ける)やブラスト(基材そのものを荒らす)といった前処理が必要でしたが、これらは薄板の基材や繊細な部品には不向きなことがありました。TPコーティングは、こうした難加工の基材にも対応できます。また、表面粗さのバリエーションも複数用意しており、用途に最適な処理が選べます。

TPコーティングシリーズの特長

TPコーティングには次のようなバリエーションがあり、ほしい特長や用途に応じて選定できます。

最適な仕様の選定にあたってはお気軽にご相談ください。

| シリーズ | 膜厚(µm) | Ra(µm) | 特長 | 用途例 |

|---|---|---|---|---|

| TP-3○○系 | 20-50 | 1.5~7.5 | 潤滑性 | 樹脂製品のスライダーなど |

| TP-4○○系 | 30-100 | 2.5~8.5 | 高離型 | ヒートシーラやカッターなど |

| TP-7○○系 | 30-100 | 2.5~8.5 | より離型性の高いグレード |

幅広い用途に応えるTPコーティングの実力【事例紹介】

TPコーティングは、実際に多くの製造現場で採用され、従来のコーティングでは実現できなかった効果を生んでいます。

事例①|ヒーターブロックへの樹脂付着防止(包装袋製造ライン)

課 題:180℃の高温下での離型と耐久性を両立したい

解決策:複数の表面処理を比較検証し、TPコーティングの仕様をカスタマイズして適用

成 果:従来の約2か月の寿命に対し、4か月以上の使用を実現。安定稼働とコスト削減に寄与。

事例を詳しく見る

事例②|搬送シュートの樹脂ボトル張りつき防止(調剤設備)

課 題:点眼ボトルが滑らず詰まり、無人化運用に支障

解決策:フッ素樹脂の凸面構造を活かしたTPコーティングを適用

成 果:通常のPTFEコーティング比で10倍以上の耐久性を達成。無菌室の無人化運転を実現。

事例を詳しく見る

事例③|水分で張りつくイオン交換樹脂の離型対策

課 題:濡れた状態で搬送されるイオン交換樹脂が装置に張りつく

解決策:TPコーティングの微細凸面により水分の影響を軽減

成 果:数種の仕様を比較検証し、**最も張りつきにくい「TP-431」**が採用。搬送安定化を実現。

事例を詳しく見る

このように、TPコーティングは、従来のフッ素樹脂コーティングでは思うような効果が得られなかったり、耐久性が求められたりする課題に改善をもたらす新しい選択肢です。