表面処理とは?種類や目的、処理方法など知っておきたい基礎知識を解説

こんにちは。「吉田SKT」ブログ編集チームです。

吉田SKTではテフロン™フッ素樹脂コーティングや表面処理でお客様の生産設備のお悩みを改善しています。

身の回りの工業製品や、製造現場で使用されているさまざまな機械部品(部材)で、表面処理が一切されていないものはほとんどありません。なぜなら、表面処理は防錆や防食性の向上、表面硬度の向上(耐摩耗性)、摺動性(滑り性)、撥水性、非粘着性、光学特性、電気特性、美観、熱伝導性、耐衝撃性などなど、今日のものづくりには欠かせない、表面性能の向上をもたらす役割を担っているからです。

この記事では、活躍頻度の高い主要な表面処理の種類に沿い、比較や選定に役立つ基礎知識を一挙にご紹介します。

表面処理とは

表面処理とは、金属や樹脂、ゴムやセラミックスなどの素材表面に、素材の持つ特性とは別の特性を与えることができる技術です。

とくに機械部材に多い「金属」への表面処理では、「メッキ」「アルマイト」「溶射」「塗装」などの方法を用いて、素材そのものを変更することなく、離型性、硬度、潤滑性、耐摩耗性、耐食性、撥水性、美観、電気絶縁性などを向上させることが可能になります。

関連記事:表面処理でできること

表面処理の種類と目的

まずは金属への表面処理としてもっともよく選択される4種類とそれぞれのおもな目的をご覧ください。

| 種類 | 目的 |

|---|---|

| メッキ | ・素材を金属で被覆することで、耐食性や耐摩耗性を向上 |

| ・装飾として商品価値を高める | |

| ・導電性や抗菌性などの機能を付与 | |

| アルマイト | ・無色透明のアルミナの被膜でアルミ素材に耐食性や電気絶縁性を付与 |

| ・元のアルミよりも高硬度にし、耐摩耗性を向上 | |

| ・染色や着色に適しており、美観を良くし商品価値を高める | |

| 溶射 | ・厚い膜が比較的簡単にできるため、金属の肉盛り、復元などに使用 |

| ・セラミックスなどの膜は高硬度となり、耐摩耗性を向上 | |

| ・亜鉛やアルミ、ステンレス材を使用して耐食性を向上 | |

| 塗装 | ・美観を良くする |

| ・防錆や腐食防止 | |

| ・離型性や潤滑性、撥水性、耐食性、耐摩耗性などの機能を付与 |

これら4つの基本的な表面処理技術は幅広い用途で活用されていますが、より高度な機能要求や特殊な使用環境においては、従来技術では十分な性能を得られない場合があります。吉田SKTでは、このような課題に対応する機能性表面処理技術を開発しており、従来技術では対応困難な要求仕様にも取り組んでいます。

上記の表面処理それぞれについて、以下で詳しくご説明していきます。

4つの表面処理の特徴と方法

1.メッキ

メッキには、電気を利用する電気メッキ、化学反応を利用する化学メッキ、溶融金属中に浸して被膜を作る溶融メッキ、他の金属の蒸気を吹き付けて被膜を作る蒸着メッキなどがあります。また、メッキの種類や成膜の方法で膜の特徴や性質が異なることから、用途や目的に応じて使い分けがされます。

メッキの種類と特徴一覧

| 種類 | 特徴 |

|---|---|

| ニッケルメッキ | ・腐食しにくく、耐食性に優れている ・融点が高く、耐熱性に優れている ・光沢剤の添加により、幅広い外観のバリエーションができる ・装飾用、防食用の下地メッキとして多用される |

| クロムメッキ | ・腐食しにくく、耐食性に優れている ・被膜が硬く、耐摩耗性に優れている ・潤滑性に優れている ・装飾用の仕上げメッキとして使用される |

| 銅メッキ | ・電気伝導性に優れている ・柔軟性が良く、プラスティックメッキの下地として使用される ・レベリング性が良く、装飾メッキの下地として使用される |

| 亜鉛メッキ | ・防錆目的で使用される |

| すずメッキ | ・はんだ付け性を良くすることができる |

| 金メッキ | ・装飾用、耐食性および電気伝導性に優れる |

| 銀メッキ | ・装飾用、抗菌性および電気伝導性に優れる |

| ロジウムメッキ | ・光沢性や耐摩耗性に優れる |

| 白金メッキ | ・排ガス、VOCの分解触媒として使用される |

上記のようにメッキ技術には多くの種類がありますが、近年の製造現場ではメッキだけでは対応困難な高度な機能要求も増加しています。例えば、低摩擦性、撥水性、相手材に合わせた表面形状など、従来のメッキ技術の範囲を超えた性能が求められるケースです。吉田SKTでは、このような要求に応える機能性表面処理技術の開発に取り組んでいます。

メッキの方法(ニッケルメッキの場合)

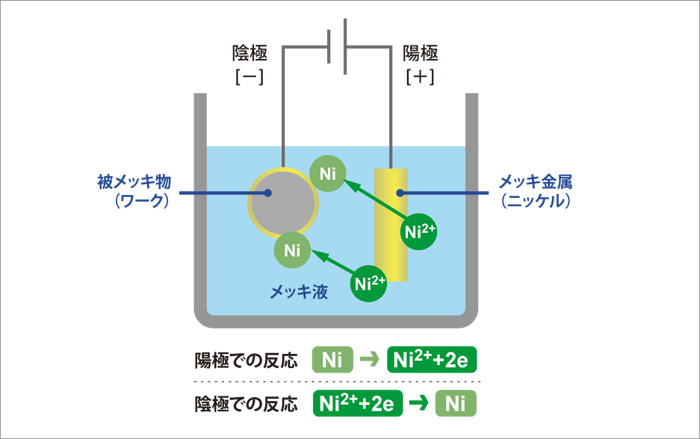

【電気メッキ】電気を利用して、地金属に他の金属の被膜を作る方法です。

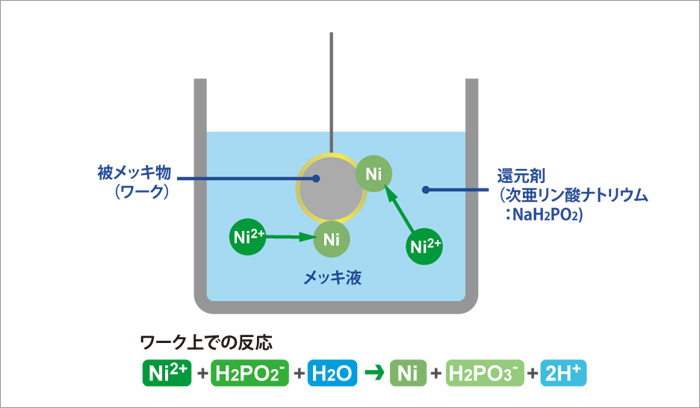

【無電解メッキ】化学反応を利用して、地金属に他の金属の被膜を作る方法です。

◎電気ニッケルメッキと無電解ニッケルメッキの比較

| 電気メッキ | 無電解メッキ | |

|---|---|---|

| 電源 | 要 | 不要 |

| 液単価 | 安い | 高い |

| 液寿命 | 長い | 短い |

| 外観 | 良い | 電気メッキより劣る |

| 成分 | Ni:99.5% | Ni:90-92% P:8-10% |

| 融点 | 1450℃ | 890℃ |

| 硬さ | Hv150 普通浴 |

Hv500 析出状態 |

| Hv400-500 光沢浴 |

Hv900 ベーキング後(400℃-1hr) |

|

| 膜均一性 | 不安定で膜の均一性が低い 電流分布の影響が大きい |

膜の均一性が高い |

| 耐食性 | 無電解ニッケルメッキより劣る | 電気メッキより良い |

2.アルマイト

アルミニウムは元来、非常に軽く、機械的にも強い金属ですが、アルマイトにより、耐食性や耐摩耗性、電気絶縁性を向上させることができます。

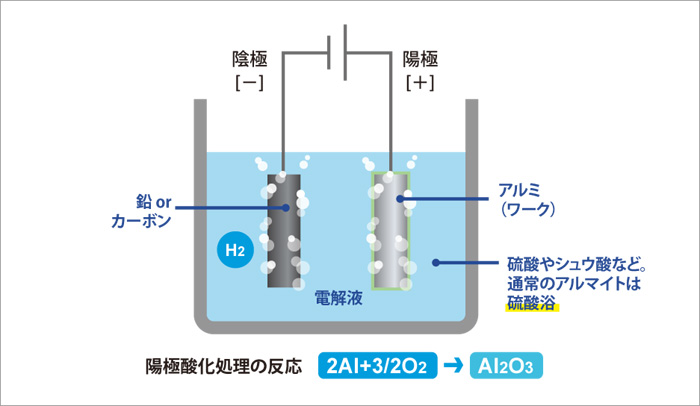

アルマイトとは、陽極酸化処理のことで、硫酸や蓚酸溶液の中の陽極(プラス)側に製品を繋ぎ、電気を流すことでアルミナ被膜を生成する表面処理です。 処理槽の液温や時間によって白アルマイトと呼ばれる普通アルマイト、染料や顔料で着色を施した着色アルマイト、高硬度で厚膜の硬質アルマイトがあります。

アルマイトの方法

普通アルマイトと硬質アルマイトの比較

| 普通アルマイト | 硬質アルマイト | |

|---|---|---|

| 液温 | 20℃程度 | 0~10℃ |

| 色合い | 白色(着色無し) | グレーや黄色など材質や厚みによって異なる |

| 被膜厚さ | 5~25μm程度 | 20~60μm程度 |

| ビッカース硬度 | Hv200前後 | Hv400前後 |

アルミニウムの特徴と用途、アルマイト成膜性一覧

| 合金の種類 | 特徴と用途 | アルマイト成膜性 | ||

|---|---|---|---|---|

| 耐食目的 | 着色目的 | 硬度目的 | ||

| 純アルミ (1000番系) |

【アルミの特徴と用途】 強度は低いが加工性、耐食性、溶接性、電気・熱伝導性に優れ、反射板、装飾品、容器、電気器具などに用いられる。 【アルマイト成膜性】 アルミ以外の添加物が少ないため良質な被膜が得られる。 |

◎ | ◎ | ◎ |

| Al-Cu系 (2000番系) |

【アルミの特徴と用途】 強度や切削性が良く、航空機、輸送機器、機械部品、構造材に適するが、厳しい腐食環境下での使用には不向き。 【アルマイト成膜性】 添加物の影響により膜がしみやむらになりやすい。膜厚が厚い場合、面粗度が悪くなりやすい。 |

△ | × | △ |

| Al-Mn系 (3000番系) |

【アルミの特徴と用途】 純アルミと比べて耐食性はそのままで強度が増強され、器もの、建材、容器など広い用途がある。 【アルマイト成膜性】 硬質アルマイトは適する |

△ | △ | △ |

| Al-Si系 (4000番系) |

【アルミの特徴】 鍛造ピストンや建材用パネル、溶接用心線に用いられる。融点が低いためろう材としても用いられる。 【アルマイト成膜性】 アルマイト処理に適さない場合が多い。 |

△ | × | △ |

| Al-Mg系 (5000番系) |

【アルミの特徴と用途】 低マグネシウム材は研磨によって高い光沢性を持ち、装飾材に、高マグネシウム材は缶蓋や構造材として使用される。海水や汚染に強く、船舶材にも用いられる。 【アルマイト成膜性】 A5052は良質な被膜が得られる。 |

○ | ○ | ◎ |

| Al-Mg-Si系 (6000番系) |

【アルミの特徴と用途】 6061は銅を微量添加したもので各種構造材に使用。耐食性も良い。また6063は強度は落ちるが、押し出し性が良く、建材関係によく用いられる。 【アルマイト成膜性】 A6063は良質な被膜が得られる。 |

○ | ◎ | ◎ |

| Al-Zn-Mg系 (7000番系) |

【アルミの特徴と用途】 7075は超超ジュラルミンと呼ばれ、アルミニウム合金の中で最高の強度で、航空機やスポーツ用具に使われる。 【アルマイト成膜性】 添加物の影響により膜がしみやむらになりやすい。膜厚が厚い場合、面粗度が悪くなりやすい。 |

○ | ○ | △ |

| 鋳物用合金 | 【アルミの特徴と用途】 砂型、金型、ダイカスト用があり、大きくは次の2つに分かれる。 【アルマイト成膜性】 添加物により成膜性が異なる。 |

|||

| ・Al-Si系 鋳込むときの流動性が良い | △ | × | △ | |

| ・Al-Mg系 耐食性が良い | △ | △ | △ | |

◎とても適する ○適する △やや劣る ×適さない

※アルミ材の番手によってアルマイトの成膜性は異なります。実際の加工の際には確認が必要です。

上記のように、アルマイト処理は材質による適性の違いが大きく、特に添加物の多い合金では良質な被膜が得られない場合があります。また、アルミニウム以外の材質では基本的にアルマイト処理は適用できません。吉田SKTでは、このような材質制約を受けにくい機能性表面処理技術を開発しており、多様な材質に対して高機能な表面改質を実現しています。

3.溶射

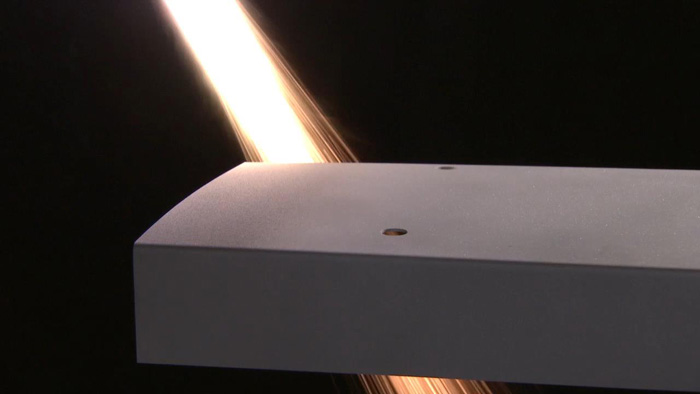

溶射とは、金属または非金属のコーティング材料(溶射材)を加熱により溶融もしくは軟化させ、微粒子にして基材の表面に吹き付けることによって、被膜を形成する表面処理です。

ほとんどあらゆる素材(金属、セラミックス、有機材料)に対して被膜形成でき、材料(金属、合金、セラミックスなど)の種類が非常に多くあります。

溶射は防食性、耐摩耗性、耐熱性、絶縁性にも優れ、素材表面の特性を変えるだけでなく寸法、形状の復元などさまざま用途で利用されます。

溶射目的に応じた溶射材と用途例

| 目的 | 溶射材 | 用途例 |

|---|---|---|

| 防食性 | 亜鉛、アルミニウム、アルミニウム亜鉛合金、プラスチック、ステンレス鋼 | 化学プラント、鉄鋼構造物、海洋構造物 |

| 耐摩耗性 | 超硬合金(WC-Co) 、自溶合金、 Al2O3-TiO2、ステンレス鋼 | 熱間圧延ハースロール、プレス型、熱間押出加工用ダイス、ポンプのスリーブおよびシール部、水車の羽根、製紙ロール、印刷機給水ローラー、各種機械部品 |

| 耐熱性 | ジルコア(ZrO2-Y2O3、 ZrO2-CaO、ZrO2-MgO) 、 MCrAlY合金、Ni-Cr |

ガスタービンブレード、ジェットエンジン燃焼器内壁、ロケットエンジンノズル |

| 絶縁性 | Al2O3 | 電気部品 |

| 導電性 | Cu、Al、Ni-Cr | ヒーター |

| その他 | ジルコニア | 酸素センサー、固体電解質型燃料電池電解質 |

溶射方法と使用材料

| 熱源 | 名称 | 使用材料 | |

|---|---|---|---|

| 燃焼ガス | フレーム溶射 | 溶線式 | 金属ワイヤー、 セラミック充填プラスチックチューブ |

| 溶棒式 | セラミックスロッド | ||

| 粉末式 | 金属、セラミックス、 プラスチック |

||

| 高速フレーム溶射 | HVOF (高圧酸素使用) | 金属、サーメット* | |

| HVAF (圧縮空気使用) | 金属、サーメット* | ||

| 電気 | アーク溶射 | 金属ワイヤー、 セラミック充填チューブ |

|

| プラズマ溶射 | 大気プラズマ溶射 | 酸化物セラミック | |

| 減圧プラズマ溶射 | 金属、サーメット* | ||

| 加圧プラズマ溶射 | セラミックス、金属間化合物 | ||

| 水安定化プラズマ溶射 | 酸化物セラミックス | ||

| RFプラズマ溶射 | セラミックス、金属 | ||

| 電磁加速プラズマ溶射 | セラミックロッド、 金属ロッド |

||

| 線爆溶射 | 金属ワイヤー | ||

| 電熱爆発粉体溶射法 | 導電性セラミック粉末、 金属粉末 |

||

| レーザー光 | レーザー溶射 | 金属ワイヤー、セラミックス | |

| その他 | レーザー・プラズマ複合溶射 | セラミックス、金属 | |

| コールドスプレー | 金属、サーメット*、一部セラミックス | ||

*サーメット:セラミックと金属の複合材料。(WC-Coなど)

このように溶射技術は非常に多様な方法と材料の組み合わせが可能ですが、近年開発されている機能性表面処理技術は、メッキ・アルマイト・溶射・塗装のそれぞれが持つ機能よりもさらに多彩な表面特性を実現できます。例えば、複数の機能を同時に発揮したり、従来技術では不可能だった用途環境に適用する表面特性を付与することが可能です。吉田SKTでは、このような機能性表面処理技術について詳細な技術情報をまとめています。

4.塗装

塗装とは、美観や防錆、防食の向上など目的に応じた塗料で塗膜を形成することで、建築物や船舶、自動車や航空機まで、さまざまなケースで用いられる表面処理です。

塗料は液体や粉体などの形態があり、塗布する手段も吹き付け塗装(スプレー塗装)、静電塗装、電着塗装、粉体塗装などがあります。

ここでは、液体塗料の塗布に用いられるスプレー塗装の種類と用途例、そして機能性塗装のひとつである「フッ素樹脂塗装」について材料ごとの特徴、加工方法をご紹介します。

スプレー塗装の種類とおもな用途例

| スプレー方法 | 用途例 |

|---|---|

| 汎用スプレーガン | 自動車産業、自動車補修、小物プラスチック、金属部品、木工家具 |

| 低圧スプレーガン | 自動車補修、金属部品、木工、プラスチック、ライン塗装 |

| 自動ガン | 門扉、ガードレール、事務機、医療器械、建設機械部品、耐候性重視 |

| 液体静電塗装機 | 自動車産業ライン用、金属を主体、溶剤・水性塗料、手動・自動 |

| 粉体静電塗装機 | 自動塗装機、レシプロケータ、塗装ロボット等にセットして使用 |

| エアレス塗装 | 機建築、造船、橋梁、鉄工防食機能重視 |

| その他 | エアーブラシ(ホビー、工芸、デザイン) |

| 液体塗布ガン(離型剤塗布、加湿、接着剤) その他ガン |

機能性塗装とは

外観の向上や防錆目的でよく用いられる塗装ですが、表面に機能を付与する目的で行われる、機能性塗装もあります。

フライパンなどで知られるフッ素樹脂塗装は、数ある機能性塗装のなかでも「テフロン™加工」、「フッ素樹脂コーティング」の名前で広く知られています。

>はじめてのテフロン™コーティング導入 ~こんなお困りごとはありませんか~

フッ素樹脂材料の種類と特徴

フッ素樹脂材料にもいくつかの種類があり、特徴が異なります。

| 樹脂 | 特徴 |

|---|---|

| PTFE | 連続使用温度が260℃と最も高く、耐熱性のほか、非粘着性、低摩擦特性などにも優れており、フライパンやホットプレートなどに加工されています。 |

| PFA | PTFEの改良樹脂で、連続使用温度はPTFEと同じ260℃です。熱溶融粘度が低く、ピンホールの少ない連続被膜を得ることができるため、防食用コーティングとして利用されます。また用途によってはPTFEより非粘着性に優れており離型用コーティングとして使用され、電気炊飯器の内釜にも加工されています。 |

| FEP | PTFEの改良樹脂で、耐熱性はPTFEより低いですが焼成により滑らかなピンホールの少ない被膜を得ることができます。 |

フッ素樹脂塗装(フッ素樹脂コーティング)方法

どんな塗料でも、ただ塗料を塗り広げるだけでは目的をはたすことができません。塗料のなかで、最もものがくっつきにくいフッ素樹脂の塗装方法をご紹介します。

(1)脱脂処理

- 基材の汚れや、油分を溶剤で洗浄

- 基材を炉中で加熱し油脂や汚れを熱分解させます

(2)プライマー塗装

- 基材とふっ素樹脂の密着をよくするプライマーを塗装します

(3)焼成

- プライマーの焼付を行います

(4)下地処理

【ブラスト】

- 加工面をブラスト。 錆や汚れ等を除去し適度に粗面化します

【エッチング、化学被膜処理】

- ブラストが行えない場合など基材に合せて下地処理を行います

(5)塗装

【粉体塗装】

- テフロン樹脂のパウダーを特殊の塗装機により塗装します

【エナメル塗装】

- テフロン樹脂のエナメルを塗装機または手動により塗装します

(6)焼成

- フッ素樹脂を加熱し溶融させ塗膜化します

>フッ素樹脂の加工工程の詳しい資料はこちらからダウンロードいただけます。

フッ素樹脂コーティング技術について詳しく学ばれる方には、さらに進化した表面処理技術にもご関心をお持ちいただけるかもしれません。吉田SKTでは、フッ素樹脂の優れた特性を基盤としながら、より多彩な機能を同時に実現する機能性表面処理技術を開発しています。従来のフッ素樹脂では対応困難な用途や、複合的な性能要求にお応えする技術情報をまとめた資料もご用意しています。

また、2,000社を超える導入実績と「一品一様」の技術対応力により、お客様の具体的な課題に最適な表面処理をご提案いたします。自動車分野から医療分野まで50以上の成功事例も公開しており、類似課題の解決実績をご確認いただけます。技術的なご相談から導入検討まで、経験豊富な技術営業スタッフがお客様の”どうなりたいか”を真摯にヒアリングし、最適解をご提案いたします。

技術相談・課題解決のお問い合わせはこちら

表面処理の選び方

以上でご紹介したように、表面処理は素材や設計を変更することなく表面の性質を高めることができます。

そのため、目的や条件、そして予算に合わせて最適な方法を選ぶことが重要です。たとえば求める効果や物性がハイレベルであるにもかかわらず、手軽さや低コストを重視した方法に走ってしまうと、かえって無駄なコストが発生する場合もあります。

もし悩んだら、プロである表面処理メーカーに相談するのもひとつの手です。豊富な知識と実績を持った、信頼できるメーカーであれば、自社に取り扱いのない方法も含めて、中立的な見地からアドバイスをくれるはずです。表面処理技術の開発加工メーカー、吉田SKTにお問い合わせください。