エンジニアリングプラスチック(エンプラ)とは?分類や用途、成形方法などを解説

こんにちは。「吉田SKT」ブログ編集チームです。

吉田SKTはさまざまな樹脂コーティングをご提供するコーティング加工メーカーです。

エンジニアリングプラスチック(エンプラ)とは、プラスチックのなかでもとくに強度や耐熱性に優れるものを指し、日用品から工業製品まで幅広く活用されています。この記事では、エンジニアリングプラスチックを扱う企業の担当者に向けて、エンジニアリングプラスチックの特性や分類、種類について詳しく解説していますので、参考にしてください。

目次 [閉じる]

エンジニアリングプラスチック(エンプラ)とは

エンジニアリングプラスチックとは、耐熱性や強度が求められる場面でも柔軟に利用できるように改良されたプラスチックを意味しており、略してエンプラと呼ばれます。エンジニアリングプラスチックの特徴は、高温の過酷な工業的環境下でも耐えられる強度にあります。金属の代用として使われる一方、金属と比較して低コストかつ軽量であることがメリットです。

通常のプラスチックとの違い

通常のプラスチックと比較して、エンジニアリングプラスチックには機械的強度や耐熱性(100℃以上)があります。

開発された背景

エンジニアリングプラスチックが開発された背景には、1960年代の世界的な工業生産の発達があります。大量生産が求められるようになり、金属よりも軽く、加工が簡単な素材のニーズが高まったため、高強度のプラスチック開発が行われました。

エンジニアリングプラスチックの用途による3つの分類

エンジニアリングプラスチックは、耐熱性によって2種類に分けられます。それぞれの分類について解説します。

100℃以上の耐熱性をもつ汎用エンジニアリングプラスチック

エンジニアリングプラスチックには明確な定義はありませんが、一般的に100℃以上の耐熱性をもつプラスチックは汎用エンジニアリングプラスチックと呼ばれています。別名、エンジニアリング樹脂と呼ばれるものです。いくつか種類はありますが、いずれも強度にも優れており、主に自動車や電子機器の部品に多用されます。

さらに高性能なスーパーエンジニアリングプラスチック

エンジニアリングプラスチックのなかでもとくに高性能なものは、スーパーエンジニアリングプラスチックに分類されます。これは特殊エンジニアリングプラスチックとも呼ばれるものです。耐熱性は150℃以上と、汎用エンジニアリングプラスチックよりもさらに高く、高温下でプラスチック部材が必要とされる場面で活躍します。

>スーパーエンジニアリングプラスチックの特性(物性値)についてはこちらをご覧ください。

エンジニアリングプラスチックの分子構造による分類

エンジニアリングプラスチックを分類する際には、用途の分類と、分子構造による分類があります。分子構造によって分類する場合は結晶性樹脂と非結晶性樹脂に分けられます。

結晶性樹脂は、ヒモ状の分子が規則的に並ぶ構造を持っているタイプの樹脂です。非結晶性樹脂の分子には規則的な並びがなく、不規則に絡まっています。

5大汎用エンジニアリングプラスチックの特徴・用途

5大汎用エンジニアリングプラスチックは、汎用エンジニアリングプラスチックのなかでも約9割を占めるといわれます。それぞれについて特徴を解説します。

ポリアミド

ポリアミド(記号:PA)は耐衝撃性や耐薬品性、耐摩耗性などに優れています。ただし、吸水性が高いため正確な寸法を要する屋外部品等には向きません。主に衣類や自動車の部品に使われています。

関連記事:ポリアミドイミド(PAI)とは?特徴・用途・PEEKとの比較を解説

ポリカーボネート

ポリカーボネート(記号:PC)は、耐薬品性は低いですが、寸法安定性、耐衝撃性、透明性に優れています。-40度から+120度の幅広い温度に対応できるのもメリットです。ヘッドライトやスマートフォンのケースに使われています。

ポリアセタール

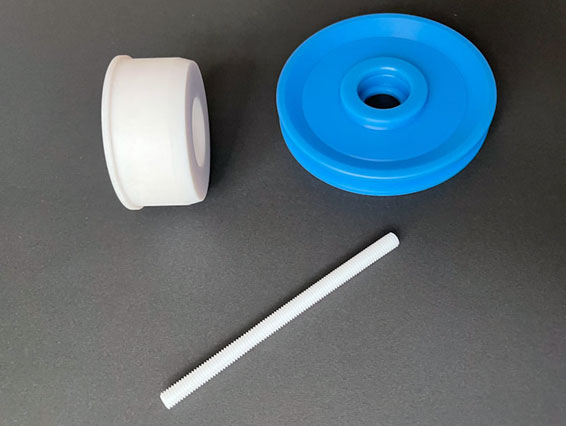

ポリアセタール(記号:POM)は、耐疲労性に優れた素材です。また、耐摩擦・摩耗性もあります。透明性のない乳白色をしていることから着色されたうえで利用されることが多く、歯車やカバーに多く使われています。

変性ポリフェニレンエーテル

変性ポリフェニレンエーテル(記号:m-PPE)は、耐加水分解性と電気特性に優れています。汎用エンジニアリングプラスチックのなかで最も比重が軽いのが特徴です。電気機器や自動車のドアハンドルに使われています。

ポリブチレンテレフタレート

ポリブチレンテレフタレート(記号:PBT)は、摺動特性と耐衝撃性、さらに電気絶縁性に優れた素材です。ほかの樹脂と混ぜて使う場合も使い勝手がよく、複合素材の原料になることも多いプラスチックです。モーター部品や電子部品に使われています。

スーパーエンジニアリングプラスチックの特徴・用途

次に、主立ったスーパーエンジニアリングプラスチックの特徴や用途について見てみましょう。

ポリフェニレンスルフィド

ポリフェニレンスルフィド(記号:PPS)は、剛性があり難燃性に優れているほか、耐薬品性、寸法安定性も高い素材です。耐衝撃性と耐摩耗性が弱く用途を選びますが、電子部品や自動車部品に使われることが多くなっています。

関連記事:PPS樹脂の用途とは?特徴やメリット・デメリット、成形方法も解説

ポリスルホン

ポリスルホン(記号:PSU)は、高い耐酸化性と熱安定性が特徴です。高温下での使用にも長期間耐えることができ、耐スチーム性や耐加水分解性も高いため、医療器具や調理器具に使われています。

ポリエーテルスルホン

ポリエーテルスルホン(記号:PES)は、ポリスルホンよりもさらに優れた耐熱性があります。耐水性や耐スチーム性にも同様に優れています。電子部品や医療に使われる例が多く見られるプラスチックです。

ポリアリレート

ポリアリレート(記号:PAR)は、紫外線を遮断する性質があります。波長350nm以下の紫外線を通さず、しかもポリカーボネート並の透明耐熱性をもった素材です。スイッチや照明に使われています。

ポリアミドイミド

ポリアミドイミド(記号:PAI)は、使用可能な温度範囲が-200度~+260度と非常に広いのが特徴です。寸法安定性や、高温下での自己潤滑性に優れており、高圧蒸気にも強いため、自動車や電子部品に使われています。

ポリエーテルエーテルケトン

ポリエーテルエーテルケトン(記号:PEEK)は、耐熱劣化性や耐熱水性など、さまざまな面で優れた性質を持っています。これらの特徴から、射出、押出成形などの加工法に対応できるのがメリットです。ギアやワッシャーに使われます。

フッ素樹脂

フッ素樹脂にはいくつかの種類がありますが、代表的なものがPTFE(ポリテトラフルオロエチレン)です。耐熱性や耐摩耗性に優れ、非粘着性の性質はフライパンや調理器具でも注目されます。ほかに半導体、自動車、産業機械などに使われています。

関連記事:フッ素樹脂とは?~種類・特徴から活用方法までまとめ~

液晶ポリマー

液晶ポリマー(記号:LCP)は、低吸水性や成形性に優れたプラスチックです。電子部品や自動車の電装部品などのほか、スマートフォンのコネクタ、カメラモジュールに使われています。

エンジニアリングプラスチックのメリット・デメリット

エンジニアリングプラスチックのメリットとデメリットを解説します。

メリット

エンジニアリングプラスチックは軽量で、合成プラスチックのため大量生産しやすいのが特徴です。また、それぞれ性質は違うものの、いずれのエンジニアリングプラスチックも耐熱性・強度に優れており、幅広い用途に利用できます。

汎用プラスチックよりも利用幅が広く、金属よりも軽く使いやすいという点で、双方の間をとったメリットのある素材として注目を集めています。

デメリット

エンジニアリングプラスチックのデメリットは、素材の値段がやや高価であるという点です。また、金属と比較すると、強度も耐熱性も劣ります。

紫外線による劣化のリスクがあることを考え合わせると、素材としてエンジニアリングプラスチックを使うか、金属を使うかは、そのときの用途や条件によって慎重に選択する必要があるでしょう。軽量であることを重視したいのか、耐熱性や強度をどこまで求めるかによって検討してください。

参考記事:プラスチックと樹脂、ポリマーの違いとは?プラスチックの種類やメリット・デメリットも解説

エンジニアリングプラスチックの主な加工・成形方法

エンジニアリングプラスチックはさまざまな加工に対応できます。主な加工方法、成型方法について解説します。

射出成形

射出成形は、金型のなかに溶かしたプラスチックを送り込み、その後冷却することでプラスチックを成形する方法です。複雑な形にも対応できるため、エンジニアリングプラスチックの多くの成形方法として使われています。

押出成形

押出成形は、金型の押し出し口に溶かしたプラスチックを通して、断面の形状が同じ形になるように、長い部材を作り出す方法です。同じ太さの長い製品ができるため、パイプやチューブなどの製品に適しています。

切削加工

切削加工とは、プラスチックを任意の形に削る加工方法です。工具を使い、削り出しの加工を行いますが、全く同じものは2つとできず、時間もかかるため大量生産には向いていません。試作用に使われることの多い方法です。

ブロー成形

ブロー成形は、容器・タンクのように中が空洞になるものに使われている加工方法です。一度熱したプラスチックを、押し出し機に通して任意の形をつくり、そこに空気を入れて膨らませることで、容器やタンクの形に成形できます。

関連記事:樹脂成形とは?基本事項から射出成形などの成形方法までご紹介

吉田SKTでは、エンジニアリングプラスチックの成形を表面処理で改善されたお客様の事例もご紹介しております。エンプラの成形方法に課題がある場合はこちらもご確認ください。

エンジニアリングプラスチックは目的・環境にあわせた材質選びが必要

エンジニアリングプラスチックはメーカーによって特性が異なります。そのため、どのメーカーの何という素材を使うかを判断するためには、用途や使用環境に応じて慎重に検討が必要です。選択が難しい場合は、素材のプロに相談するとよいでしょう。

まとめ

エンジニアプラスチックには実にさまざまな種類があり、それぞれの特徴がいかされた用途に使われています。エンジニアプラスチックを用いた表面処理やコーティングを行う場合も、基材や用途によって最適なコーティング方法を選択しなければなりません。エンジニアプラスチック素材への表面処理をご検討の場合は、表面処理、テフロン™フッ素樹脂コーティングの開発・加工メーカーである吉田SKTへご相談ください。

また、独自技術による表面処理で、高機能な樹脂特性を金属部材の表面に付与することも可能です。ご検討の際は、お気軽にお問い合わせください。

樹脂の特性や汎用プラスチック、エンプラ、スーパーエンジニアリングプラスチックの用途はこちらもご参照ください。

スーパーエンジニアリングプラスチックの特性をまとめた一覧も、ぜひご参照ください。