ポリマーとは?樹脂やプラスチックとの違いや種類、メリット・デメリットも解説

ポリマーは、プラスチックや樹脂の元になる重要な高分子化合物です。本記事では、ポリマー・樹脂・プラスチックの違いや特徴、代表的な素材や成形方法、メリット・デメリットまでわかりやすく解説します。

目次 [閉じる]

ポリマーとは?プラスチックと樹脂との違い

プラスチックと樹脂、ポリマーとはそれぞれどのような物質か、それぞれの違いについて解説します。

ポリマーとは

ポリマーという言葉は重合体を意味し、単量体という基本単位が数百個以上結合されてできたものです。単量体のひとつのかたまりを分子というため、ポリマーは分子のなかに数百個以上の単量体があるもの、という意味となります。

工業的には合成樹脂とポリマーはほぼ同じものとして扱われますが、厳密には天然樹脂もポリマーです。そのため、ポリマーは天然高分子(天然樹脂)と合成高分子(合成樹脂)にわけられる、ともいえます。また、ポリマーはプラスチックの必須構成成分です。

プラスチックとは

プラスチックは樹脂のなかの1つともいえるため、プラスチックと樹脂は異なるものではありません。ただし、日本では、プラスチックの成分はJISにて明確に定められていて、樹脂は原料、プラスチックは成形品と分けられています。

プラスチックの作り方は、原油に含まれる「ナフサ」を蒸留で抽出し、そこから「ポリマー」、「ペレット」といった工程を経て、成形工場でプラスチックとなります。

樹脂とは

樹脂とは、もともとは漆、松脂などの樹液を固めたもののことを指します。天然の樹木からの樹脂は、採取量が少なく貴重で高価なものでした。しかし、経済の発展とともに樹脂の需要が増え、人工的に作ることができ、より安価で大量生産できる合成樹脂が誕生しました。

現在では、植物から採取した成分で作られる樹脂を天然樹脂、人工で化学的に作られる樹脂を合成樹脂と呼んでいます。海外では動物や鉱物に由来する樹脂も天然樹脂として扱うことも多くあります。樹脂はJISにより「プラスチックの原料」として定義されています。

天然高分子に分類されるもの

天然高分子は動植物や鉱物など自然から採取できる高分子物質です。基本的に、セルロースやでんぷんなどの多糖類、タンパク質などの成分や、天然ゴムなど、広義ではダイヤモンドも天然高分子として分類されます。

合成高分子に分類されるもの

合成高分子は人工的な高分子物質で、発泡スチロールや水槽に使われるアクリルなどの付加重合体、ナイロンやポリエステル製品などの重縮合体が分類されます。

関連記事:樹脂の種類や特徴、プラスチックとの関係性や用途まで詳しく解説

プラスチックの種類

プラスチックを大別すると熱可塑性樹脂と熱硬化性樹脂の2つにわけられます。この2つの違いがある部分は「熱を与えたときにどう変化するのか」という点です。それぞれどのような性質のものなのか解説します。

熱可塑性樹脂

熱可塑性樹脂は加熱すると自由に変形でき、冷えると再度硬度が上がるという性質をもつ樹脂です。一度加熱し冷やしたあとでも、また加熱すればやわらかくなります。これは、熱可塑性樹脂の分子が「細長い紐のような形で絡みあっており、熱により絡みが解かれる」という性質を持っているからです。何度も変形できるため、リサイクルに適しています。

熱硬化性樹脂

熱硬化性樹脂は、加熱すると硬くなるという特徴をもっていて、成形後はもうやわらかくなりません。熱硬化性樹脂の分子構造は三次元、または網状であり、自由に変形できないという性質をもっています。熱による変形が起こらないため、耐熱性や接着性に優れており、熱可塑性樹脂とは違った分野で活躍する樹脂です。

熱可塑性樹脂の種類

熱可塑性樹脂は、さらに汎用プラスチック、エンジニアリングプラスチックの2つに大きく分類されます。それぞれ、どのような特徴をもつのか詳しく解説します。

エンジニアリングプラスチック(エンプラ)

熱可塑性樹脂のなかでも、耐熱温度が100℃以上と耐熱性に優れ、強度も高い高機能のプラスチックをエンジニアリングプラスチック(エンプラ)と呼びます。プラスチックは熱を与えると変形しやすく加工が容易である一方、強度や耐熱性で問題がありました。エンプラはそのようなプラスチックの弱点を補強する特徴を持っています。

エンプラのなかでも耐熱温度が100℃以上150℃未満のものは汎用エンプラ、耐熱温度が150℃以上のものはスーパーエンプラとして分類されます。スーパーエンプラはより強度や耐溶剤性が強く、頑丈さを求められる場面でも問題ありません。

>スーパーエンジニアリングプラスチックの特性一覧はこちらをご覧ください。

汎用プラスチック

私たちの身の回りでよく使用されている馴染みあるプラスチックは、汎用プラスチックです。プラスチック製品の約8割は汎用プラスチックで、生活用品だけではなく工業用品にも多数使われています。

耐熱温度が100℃未満と耐熱性は低く、沸騰したお湯でも変形する可能性があります。強度も低いですが、加工やリサイクルはしやすい、という点が特徴的です。

関連記事:樹脂の特性とは?汎用プラスチック、汎用エンプラ、スーパーエンプラの特性、用途を解説

熱可塑性樹脂の分類

熱可塑性樹脂のなかでよく使用される種類である、ポリエチレン、ポリプロピレン、ポリ塩化ビニルはそれぞれどのような素材か解説します。

ポリエチレン(PE)

ポリエチレンとは、エチレンの重合体で、比重は0.95とややポリプロピレンよりも重い樹脂です。耐衝撃性や耐薬品性に優れます。それでいて比較的安価であり、大量生産に向いています。ポリエチレンのなかでも密度によって、低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレンの3つに分類されます。

関連記事:ポリエチレン(PE)とは?特徴や種類・使われている製品を解説

ポリプロピレン(PP)

ポリプロピレンはプロピレンの重合体です。合成樹脂のなかでも軽い樹脂ですが、比重は0.9で耐衝撃性に優れている、燃やしても有毒ガスが発生しない、という特徴もあります。ポリプロピレンも比較的安価で大量生産も可能です。

ポリエチレンとの違いは透明性の高さで、中身がみえる容器によく採用されています。加工もしやすく、ブロー成形、押出など、さまざまな成形方法で加工できます。

関連記事:ポリプロピレン(PP)とは?化学的性質や、素材の特長、具体的な用途まで解説

PVC(ポリ塩化ビニル)

ポリ塩化ビニルは塩化ビニルの重合体で、一般的に塩化ビニールなどとも呼ばれます。比重が軽く安価で、加工性はプラスチック樹脂のなかでもかなり優れています。ただ、その分耐熱性は低く、60~80℃で変形してしまいます。電気は通さず、耐水性もあるため、上下水道管、パイプ、フィルム、キャビネットなど、さまざまな場面で使用可能です。

関連記事:PVC(ポリ塩化ビニル)とは?特徴やメリット・デメリット、加工例や危険性を解説

熱可塑性樹脂の成形方法

熱可塑性樹脂の成形方法は、射出成形、ブロー成形、押出成形の3つです。

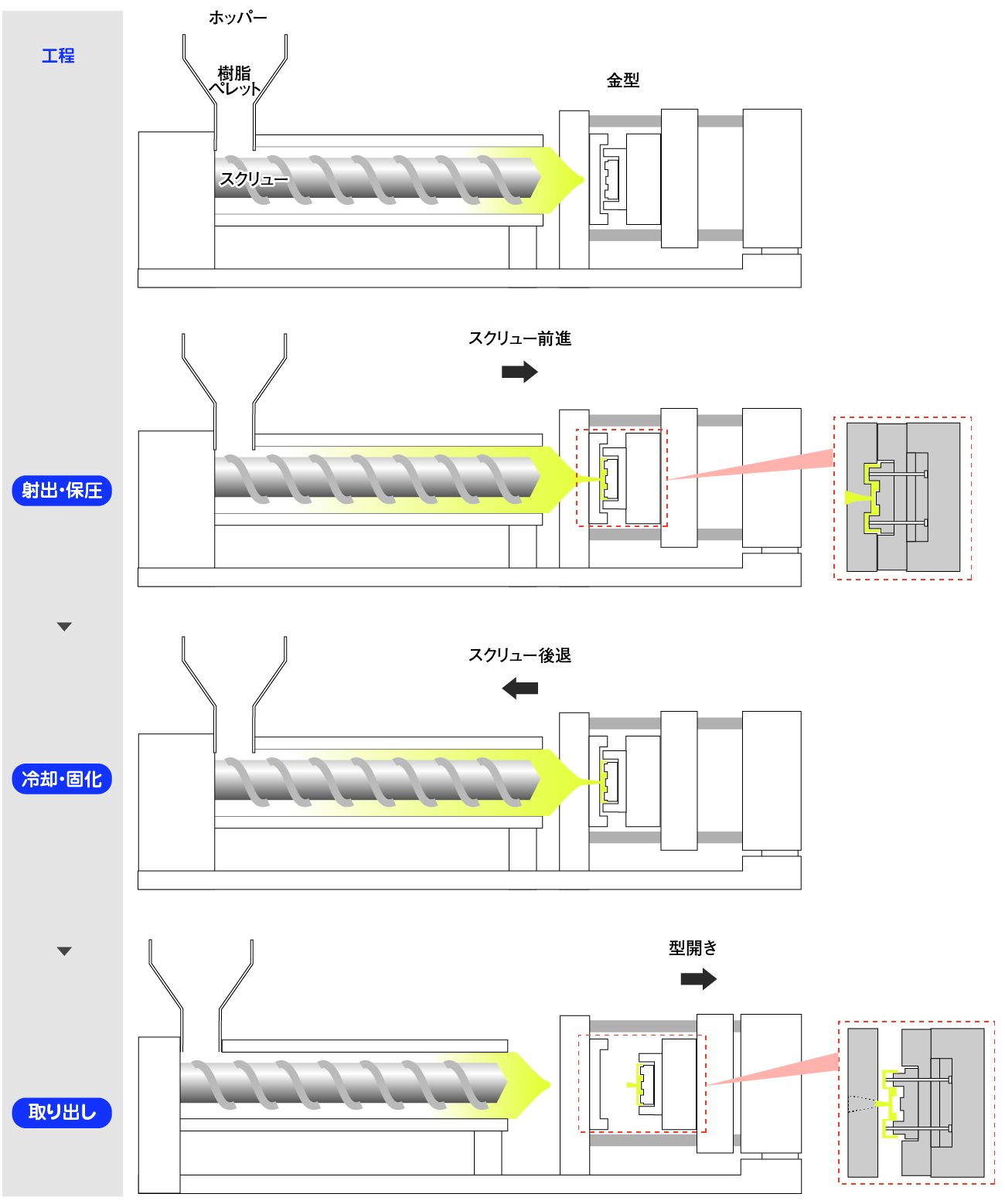

射出成形

射出成形とは、プラスチック樹脂に熱を加え溶かし、それを金型に射出して固める成形方法です。自由度が高く仕上がりも美しいため、量産に向いている成形方法です。

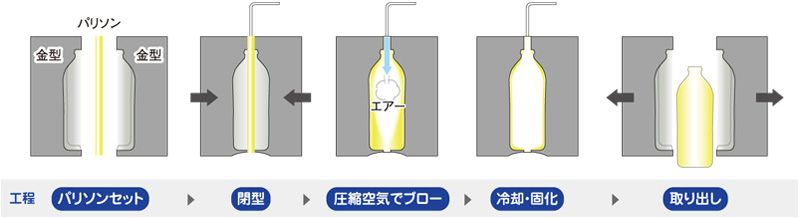

ブロー成形

ブロー成形は、息を吹き込みコップや瓶をつくるガラス細工と同じ要領で成形します。加熱したプラスチック樹脂を金型に入れたあとに空気を吹き込み、空洞をつくります。容器などのボトル、パイプ形状のものに適した成形方法です。

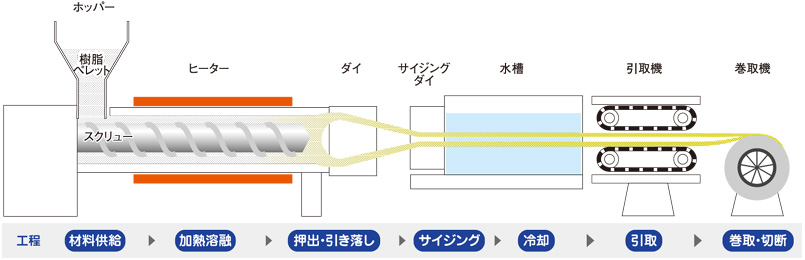

押出成形

押出成形は、溶かしたプラスチックを押し出して、そのまま冷やして成形する方法です。フィルムやシート、丸棒、チューブなどに向いています。

関連記事:樹脂成形とは?基本事項から射出成形などの成形方法までご紹介

熱硬化性樹脂の分類

熱を再度加えてもやわらかくならない熱硬化性樹脂には、以下のような種類のものがあります。

ポリウレタン樹脂(PUR)

ポリウレタン樹脂は、抗張力、耐摩耗性、弾性、耐油性に優れている特徴を持ち、配合や成形方法によって、さまざまな性能を引き出せます。熱硬化性樹脂で固いイメージを持たれますが、ゴムのような弾力性を保つものもあります。

フェノール樹脂(PF)

フェノール樹脂は電気絶縁性、耐酸性、耐熱性、耐水性があり、耐熱温度150℃と燃えにくく火に強い点が特徴的です。電気絶縁性に優れているという特徴から、電子部品や半導体にも使用されます。

メラミン樹脂(MF)

メラニン樹脂は耐水性、耐候性、耐磨耗性に優れていて、光沢性がある見た目をしています。プラスチックのなかでも強度が高く、耐熱温度は110~130℃です。メラニンとホルムアルデヒドで作られていますが、安全性も高く食器によく使用されます。

不飽和ポリエステル樹脂(UP)

不飽和ポリエステル樹脂は繊維強化プラスチックにも使用される樹脂で、寸法安定、電気絶縁性、耐熱性、耐薬品性が高い樹脂です。-60℃という低温でも強度に問題はなく、酸にも強いという性質を持っています(アルカリには弱い)。

エポキシ樹脂(EP)

エポキシ樹脂は硬化してもサイズがあまり変わらず、耐水性、耐薬品性、電気絶縁性があります。耐熱温度は150~200℃です。エポキシ樹脂は接着力があり、金属やガラス、木材に強く接着します。

関連記事:エポキシ樹脂とは?特性・メリット・主な用途について解説

熱硬化性樹脂の成形方法

熱硬化性樹脂の成形方法は、熱可塑性樹脂と同じ射出成形、押出成形にくわえ、トランスファー成形、直圧成形(圧縮成形)、真空注型、積層成形などがあります。射出成形、押出成形に関しては、熱可塑性樹脂をご参照ください。

そのほか4つの成形方法は以下のとおりです。

| トランスファー成形 | 熱したプランジャー(押し棒)で金型に樹脂を押し込む |

|---|---|

| 直圧成形(圧縮成形) | 金型に入れたあと押型により加圧する |

| 真空注型 | 真空状態であるシリコンゴムの型に樹脂を流し込む |

| 積層成形 | 紙や布に樹脂を含ませ、加熱加圧により硬化 |

吉田SKTでは樹脂成形工程を表面処理で改善されたお客様の事例もご紹介しております。各種成形方法で課題がある場合はこちらもご参照ください。

プラスチックのメリット・デメリット

製品としてプラスチックを選ぶメリットとデメリットについて説明します。

プラスチックのメリット

プラスチックはかなり種類が多く、柔らかく加工性が高いものから、硬く丈夫なものまで幅広くあります。それでいて軽量で、金属やガラス、陶磁器よりも持ち運びや加工に便利です。また、基本的に水や薬品に強く腐食しにくいため、長期間使用しても問題ありません。

アクリル樹脂などは透明度が高く着色や染色もできます。比較的安価で、大量生産に向いているという側面もあります。

プラスチックのデメリット

プラスチックは丈夫であるとはいえ、金属よりは表面が柔らかく傷はつきやすいものです。なかでも熱可塑性樹脂は熱を加えると変形してしまうため熱に弱く、種類によっては燃えやすいものもあります。薬液に浸漬しても問題ない種類ばかりではない、という点にも注意が必要です。

環境面においては、プラスチックは自然環境で分解されず、マイクロプラスチックによる海洋汚染や長い時間形を保ったままゴミになるとして世界的な問題にもなっています。また、石油から作られているため燃やしたときに二酸化炭素を発生します。

まとめ

プラスチックと樹脂は違うものではなく、プラスチックは樹脂からできています。種類によってさまざまな特性をもち、日用品から工業用品、電子部品など、多くの場面で使われています。

吉田SKTは、表面処理、テフロン™フッ素樹脂コーティングの専門メーカーです。独自技術による表面処理の提供が可能でテフロン™コーティングのライセンス工場を持っています。

樹脂成形時の品質の安定化や作業ロス削減を目指したい方はお気軽に吉田SKTまでご相談ください。さまざまな改善事例がありますので、用途に応じた表面処理をご提案いたします。

樹脂の種類や特徴、プラスチックとの関係性や、スーパーエンジニアリングプラスチックの特性をまとめた一覧も、ぜひご参照ください。