治具とは?種類や用途、加工例や製作例も解説

こんにちは、「吉田SKT」ブログ編集チームです。

治具は、製造業の現場で必須のツールとして、その重要性は計り知れません。この記事では、治具の基本的な役割や種類、加工品を効率よく安全に加工するための様々な用途や具体的な加工例を紹介していきます。また、治具への表面処理についても触れていますので、治具の活用やメンテナンスの知識も広がります。

吉田SKTは、コーティング・表面処理の専門加工メーカーです。治具への表面処理でお困りの際は、ぜひご相談ください。

吉田SKTへのご相談はこちら>

治具とは素材を固定する工具

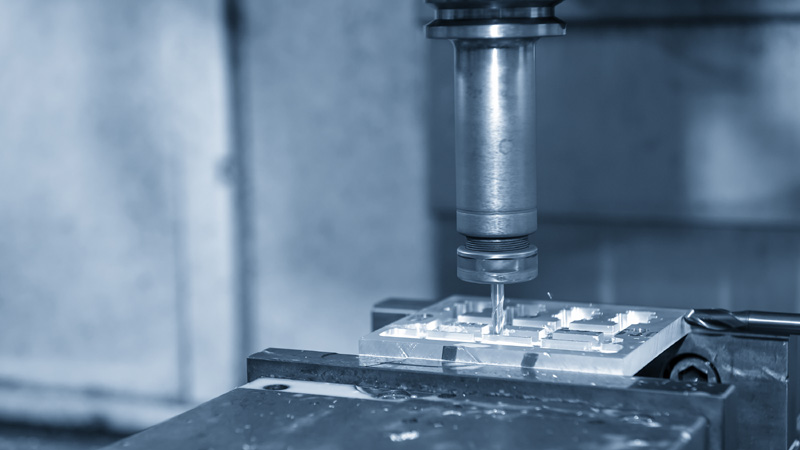

治具とは、製造工程において加工物を固定し、正確な位置決めや加工を容易にするための補助工具です。品質と精度の向上、生産効率の均一化を目的とし、切削や研磨などの工具とは異なり、加工を直接行うものではありません。治具は、加工物の形状や加工内容に合わせてカスタマイズされ、安定した品質保持と生産性向上に貢献します。工具が加工作業の主役であるのに対し、治具はその補助役として重要な役割を果たします。

以下では治具の目的や語源、工具との違いについて解説します。

治具の目的|工具との違い

治具の目的は、加工を施しやすくすることです。

素材の固定により加工をサポートする道具で、加工そのものをするものではありません。削る、磨く、塗るなどの、素材に直接加工をする道具は工具です。そして、工具をサポートする道具が治具です。

語源「冶具」について

治具という言葉は、英語のJigが語源といわれています。つまり、英語の読みを当て字で表した言葉です。

Jigは工作物を固定し加工位置をリードする道具の総称であり、日本で使用される治具と同じ役割のものです。

また、治具を冶具と表現するケースも見られます。鍛冶をかじと読むことから来ると考えられますが、「冶」の音読みは「ヤ」であり、ジとは読めません。

治具を用いるメリット

治具の効果は加工精度と工作速度に表れます。正しく精密な加工は品質の向上につながり、工作速度の改善は生産性の向上に直結する要素です。

治具を用いるメリットを、この2つの点から解説します。

品質・精度の向上

治具を用いると、いつも同じ位置から加工できます。治具が位置決めを容易にするため、加工物ごとに精度がばらつくことを抑えられますし、加工者によって部品の精度がばらつくことを防げるでしょう。

大量生産する部品は、精度にばらつきがあると、製品全体の品質に大きな影響が出ます。治具を用いることで品質が一定になり、安定した、効率のよい生産ができます。

生産性の向上

治具のもう一つの効果は、加工物を固定することによる、加工の簡易化です。

例えば、切削加工では直置きした状態では難しい加工があります。治具で削りやすい位置や方向に部材を固定すれば、加工の難易度が下がります。高い技術をもつ熟練加工者でなくてはできない加工も、治具により再現できる可能性が出てきます。

それにより加工者の育成コストを抑えつつ、生産性を高めることができます。

治具の種類

治具は生産工程のさまざまな現場で使用され、種類は多岐にわたります。主なものは加工治具、測定治具、検査治具、組立治具、メッキ治具です。それぞれの機能と役割を解説します。

加工用固定治具(加工治具)

加工治具は、加工物に切削や研磨の加工を施す際に使われる治具です。

加工治具にはバイスやクランプ(万力)などの種類があり、曲げ治具や切断治具、カシメ治具のより細かい種類に分けられます。加工物の位置決め、さらに加工の基準点(あるいは基準面)を定める役割を担います。位置決めが正確だと加工の精度が向上し、品質安定にもつながります。

測定用固定治具(測定治具)

測定治具は、品質検査の際、加工物を固定し測定を容易にする用途で用いられます。

加工物を静置するだけでは難しい測定において、対象物を固定する測定治具は不可欠です。形状が複雑なものは、検査そのもので細かいずれが生じる恐れがあります。対象物をしっかり固定できる測定治具の役割は大きいといえます。

検査用固定治具(検査治具)

検査治具は、製品や部品の寸法、角度、形状を精査して、品質が基準に達することを判定するときに用いられます。測定治具の一種です。

検査に特化した治具には、対象物をセットするだけで良否の判定をするものもあります。検査工程の効率化に貢献するでしょう。

穴位置や穴系の精度を確認したり、対象物内部に検査ピンを差し込んで簡易的に判定したりする治具もあり、種類は豊富です。

組立用固定治具(組立治具)

組立治具は、部品から製品を組み立てる段階で加工物を固定し、組立作業を効率よくするものです。対象物を定位置に固定して、部品の組付け、抜き差しといった作業をサポートします。

組立作業には特定の方向から加工物に力が入る作業が多く、作業中に製品の位置がずれる恐れが生じます。組立治具を使用することでずれを抑制することができます。

表面処理用固定治具(メッキ治具)

メッキは、製品の表面に薄い金属膜を作る表面処理工程です。メッキ作業で用いられる治具はメッキ治具と呼ばれます。メッキ作業は電気を用いることが多く、メッキ治具は通電の目的でも用いられます。

製品の表面を全体的に加工するため、メッキ治具は加工物との取り付け方に工夫が必要です。製品ごとに専用の治具を作成するケースもあります。また、メッキ治具の場合、治具とメッキ液が反応しないために、表面処理を施すことがあります。

塗装用固定治具(塗装治具)

塗装治具は塗装の対象物を所定の位置に保持しながら均一な塗装を施すのに役立ちます。これらは特に自動化された生産ラインでの効率性と精度の向上に寄与します。塗装治具の場合、塗料が対象物たけでなく、治具にも付着する問題が発生します。塗装された製品の品質を保つためには、定期的な清掃が欠かせません。塗装された製品の品質向上や、清掃性向上には付着を防ぐための表面処理が有効な手段の一つです。

治具設計のポイント

治具は、加工を補助するものです。加工の工程や特質を理解し、治具が用いられる目的を明確にしなければなりません。

ここからは、治具を設計するポイントや、安全に作業を行える治具設計について解説します。

治具の目的を明確にする

最初に治具の目的を明確にすることで、より加工を容易にするような治具設計ができます。

加工の工程ごとに、効率化したい内容や簡略化できる部分が異なります。目的を明確にすれば、必要な構成や機能が定まり、適切な治具の制作につながるでしょう。

位置決め・クランプ設計をする

位置決めとは、加工対象を所定の位置に配置して、座標を定めることです。

治具には、加工工程において対象物の位置を明確に保証する機構や構造が求められます。どのような加工対象でも、しっかり固定し安定して保持できなければなりません。治具のクランプ(固定)機能はそれらを満たすように設計します。

求められる機能にあわせて、治具の素材選定をします。硬度が対象物より硬いと、対象物の変形や凹みにつながる可能性があるため注意しましょう。

安全性を考慮した使いやすさに焦点を置く

治具の設計では、使用感と安全性を意識します。治具の制作目的の根本には、安全かつ効率的な作業が含まれています。治具が使いづらく固定が安全でないものでは意味がありません。

加工作業の全過程で保全性が高く、かつ製品の固定作業が容易になるよう、加工者の立場で考えましょう。

メンテナンスのしやすさを考慮する

多くの治具は、使い捨てではなく何度も利用します。例えば、塗装治具では、製品の品質を保つために治具の清掃が必要です。こびりついた塗料を簡単に清掃できるように、製作時に表面処理を採用することも必要になります。

治具の加工例(コーティング・表面処理)

ここでは治具の加工例をご紹介します。

治具は、予算や効率化の観点から汎用性が求められることもありますが、特定の工程に対して専門的に作成される場合が多いのが実情のようです。

以下では専門性の高い治具についてご紹介します。

半導体用治具

半導体製造装置部品の固定治具は、金属コンタミを避けるために、素材にも留意されています。フッ素樹脂を使用したり表面処理・コーティングがなされたものが使用されます。また、セラミックなどの素材を用いて治具製作することもあり、治具の帯電や製品の傷つき防止のため、帯電防止のフッ素樹脂コーティングを用いることがあります。

メッキ用治具

電子基板をメッキするためのメッキ治具では、基板をより多く、メッキの斑が出ないように治具の形状を工夫します。金メッキなどの高価なメッキ液の場合は撥水性や耐久性の高いフッ素樹脂をコーティングすることで、治具へのメッキ付着防止や、メッキ液の持ち出しなどを防ぐことができるため治具製作とセットで検討されることがあります。

【事例】製品の品質安定、コストダウンを実現する電子基板用メッキ治具のコーティング

固定用治具

固定治具は加工や組立て、検査など多くの工程で使用される治具の一つです。工程に応じて製品を傷つけないために、金属や樹脂など製品に応じた材質の選定が行われます。例えば、強度的に金属を使用したいが、比較的硬度の低い製品の場合、傷への配慮からへの傷の心配がある場合、固定治具部品に弾力のあるコーティングが検討されます。

まとめ

治具は、加工を効率化し安全に作業をするうえで不可欠な補助工具です。

治具はさまざまな用途で使用されます。さらに、表面加工を施すことで耐摩耗性を向上させたり、製品の傷つきを防止したり、歩留まりの改善や、品質の安定化、使用後のメンテナンスを容易にしています。

治具の表面処理にご興味のある方はこちらをご覧ください。さまざまな治具への表面処理をご提案いたします。